Технические науки/5. Энергетика.

Д.т.н.

Вердиев М.Г.*, Набиев Ш.Ш.**

*Федеральное, государственное, бюджетное учреждение науки Федеральное

агентство научных организаций. Институт проблем геотермии. Россия.

367030, Махачкала, пр.

И.Шамиля, п/о № 30, а/я № 7, e-mail: mikail_verdiev@mail.ru

**ООО "ТЭХН", Россия, e-mail: shihnabi@gmail.com

Диспергирование чернил

проводников, полупроводников и диэлектриков в электрическом поле.

В работе

приведены результаты экспериментальных исследований дисперсных потоков

жидкостей - чернил струйных принтеров марки «HAMELEON», разработанные

с использованием немецких красителей и компонентов, протестированные по запросу

Японской компании «Revcol» Национального института химических наук города Токио

(National Institute for Chemistry Science, Tokio, Japan). и серебряных чернил разработанных Компанией САН из г. Новосибирска и

любезно предоставленных для экспериментальных испытаний.

Ключевые слова. Солнечные панели, струйная печать, дисперсные потоки жидкостей,

электростатическое диспергирование жидкостей, вольтамперные характеристики

дисперсных потоков, частицы потока, экспериментальная установка, геометрическая

форма дисперсных потоков.

Введение. В связи с непрерывным

ростом степени загрязнения окружающей среды, все большее внимание уделяется

альтернативной энергетике, в частности, солнечным преобразователям энергии.

Сегодня на рынке существуют различные типы солнечных панелей на основе: кремния, теллурида кадмия, селенида меди, индия, галлия, (CIGS) и др. Все

эти типы солнечных элементов имеют многослойную пленочную структуру для нанесения

которых используются различные технологии, в основном это вакуумные технологии.

Использование дорогих и малопроизводительных вакуумных технологий приводит к

росту стоимости солнечных панелей. В связи с этим производители солнечных

элементов начали использовать новые методы нанесения пленок различных

материалов, в частности, струйные технологии печати.

Но известные на сегодня струйные технологии

печати имеют свои недостатки, обусловленные с использованием трудно поддающихся

автоматическому управлению технологии последовательного нанесения капелек

(клякс) чернил на подложку, основанные на механическом способе формирования

клякс на конце капилляра путем резкого - импульсного изменения давления с

использованием [1, 2]:

·

явления

деформации пьезоэлемента, компании Epson и Brother;

·

импульсного

нагрева чернил – технология газовых пузырей (Canon);

· способа drop-on-demand (Hewlett-Packard).

Эти методы имеют ограниченные области применения

обусловленные большими (микрометровыми) размерами частиц чернил, образующихся

при печати. Они хорошо подходят для некоторых приложений, но для производства

различных электронных устройств нужны технологии, которые позволяют получать

более мелкие частицы и печатать с более высокой разрешающей способностью.

Уменьшение размеров частиц приводит к улучшению: электрических, оптических и

механических свойств пленок получаемых этим способом. Это в конечном итоге

способствует улучшению эксплуатационных характеристик электронных устройств.

Одним из эффективных методов получения мелкодисперсных

потоков жидкостей с однородными частицами шарообразной формы, является метод

диспергирования жидкости в электрическом поле [3-5]. При этом размеры частиц в

дисперсном потоке жидкости имеют порядок единиц и десяток нанометров. Нижний

предел размеров частиц в описываемой технологии определяется минимальными

размерами частиц порошка исходного вещества вводимого в чернила вместо

красителя. Для однородной жидкости нижний предел размеров частиц дисперсного

потока составляет величину 2 - 12 нанометров. В известных струйных технологиях

достижимый нижний предел объема частиц чернил составляет величину 3 - 5

пикалитра, что соответствует их размерам порядка 1,22×10-5м,

т.е. на уровне микрометров. Объем частиц дисперсного потока по описываемому

методу составляет величину порядка 10-10 пикалитра, следовательно,

силы сопротивления среды – воздуха обусловленные движением частиц от сопла к

подложке - носителю не способны изменить их шаровую форму, тогда как в

известных технологиях они имеют форму «кляксов» [6]. Таким образом, на площади,

покрываемой пикалитровыми каплями на носителе, в известных технологиях, будут

размещаться порядка 103 частиц получаемых по предлагаемой

технологии. Естественно, это приведет к увеличению; разрешающей способности и

улучшению технических характеристик пленок.

Цель настоящих экспериментальных исследований

является установление влияния структуры электрического поля в зоне формирования

дисперсного потока чернил на конце капилляра на его характеристические

параметры.

Результаты

экспериментальных исследований. Экспериментальные исследования производились на

разработанной установке [5]. Для исследования были выбраны чернила марки «HAMELEON»,

разработанные с использованием немецких красителей и компонентов,

протестированные по запросу Японской компании «Revcol» Национального института

химических наук города Токио (National Institute for Chemistry Science, Tokio,

Japan) и серебряные чернила разработанные Компанией САН из г. Новосибирска и

любезно предоставленные для исследований.

При различных параметрах установки исследовались

режимы образования дисперсных потоков чернил. Пленки наносились на покровные

стекла и на бумагу, закрепленных на рабочем столе установки. Зависимость

площади сечения дисперсного потока чернил от различных параметров и

технологических режимов диспергирования определялись по их изображениям на

бумаге или стекле.

Исследования проводились для различных: уровней

чернил в резервуаре над концом капилляра, расстояний между электродами,

диаметров капилляров и дисков, установленных на различных расстояниях от конца

капилляра. Экспериментальные данные в основном получены для уровня жидкости над

концом капилляра равном нулю, т.е. при нулевом избыточном давлении в рабочем

объеме. При отсутствии потенциала не происходит вытекание чернил из капилляра.

Под действием электрического поля с конца капилляра вытягивается

полусферическая капля чернил. По мере увеличения потенциала происходит срыв

зараженной капли с вершины капилляра, который в поле электрических и

гравитационных сил движется к нижнему электроду. Дальнейший рост потенциала

капилляра приводит к увеличению частоты отрыва капель. И при некотором значении

потенциала, образуется струя жидкости между концом капилляра и вторым

|

Рис. 1. Фотография дисперсного потока чернил струйных

принтеров. |

электродом.

При последующем росте потенциала на 500÷1000 В струя разрывается и

образует неоднородный дисперсный поток конусного сечения, причем в центре струя

не исчезает. Далее происходит распад струи на более мелкие частицы жидкости и

дисперсный поток становится однородным, как это показано на рис. 1. При

потенциале до 5 kV, в зависимости от расстояния между

электродами, наблюдается однородный дисперсный поток, с жидким конусом на

вершине капилляра (рис. 1). При значениях потенциала капилляра, превышающих 5 kV,

конус на конце капилляра исчезает, и процесс диспергирования переходит в

неустойчивый режим. Неустойчивое диспергирование вначале происходит в форме

двух потоков, потом по мере роста потенциала количество потоков увеличивается

до четырех и более. Неустойчивость дисперсных потоков, по видимому, обусловлена

низкой электропроводностью чернил и неоднородным стоком зарядов на поток

чернил. Наибольший практический интерес представляет режим однородного

диспергирования, когда имеет место наименьший разброс размеров частиц. В этом

режиме размеры частиц минимальны.

Экспериментальные исследования для различных

уровней жидкости над концом капилляра и при различных расстояниях между

электродами были приведены в работе [7].

Дальнейшие исследования были посвящены

установлению влияния структуры электрического поля на конце капилляра на

характеристики дисперсных потоков чернил и их вольтамперные характеристики.

Для вариации структуры электрического поля в

зоне формирования дисперсного потока на капилляре, с омическим контактом,

перпендикулярно устанавливались диски из алюминиевой фольги толщиной

0,1×10-3 м и диаметрами: 5, 15, 25 и 49×10-3

м. Изменение размеров и положения диска на капилляре приводит к изменению

структуры электрического поля. Расстояния h3 от конца капилляра до

диска устанавливались равными: 10-3м, 2×10-3м,

3×10-3м, 4×10-3м, 5×10-3м,

7×10-3м, 10-2м.

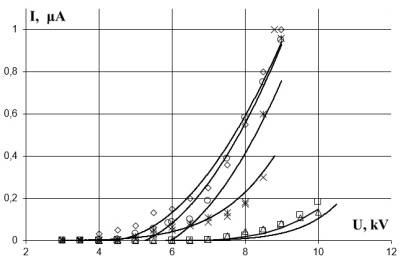

На рисунке 2 приведены

кривые вольтамперных характеристик дисперсных потоков чернил струйных

принтеров, полученных при различных расстояниях от конца капилляра до диска,

при уровне чернил над концом капилляра равном нулю. Для этого использовался

диск диаметром 25×10-3 м. Как видно из рисунка 2, по мере

приближения диска к концу капилляра происходит сдвиг кривых вольтамперных

характеристик в сторону больших потенциалов. Из сопоставительного анализа

кривых, для одних и тех же режимов, следует, что наличие диска на капилляре

приводит к росту крутизны вольтамперных характеристик, с резким увеличением

силы тока, при высоких потенциалах. Чем ближе расположен диск к концу

капилляра, тем больше смещены кривые вправо. Это объясняется тем, что при

приближении диска к концу капилляра структура электрического поля в зоне

формирования потока будет приближаться к структуре поля между двумя дисками

различных диаметров. На конце капилляра напряженность электрического поля будет

меньше чем в случае электрического поля между «голым» капилляром и вторым

электродом в виде диска. Структура электрического поля на конце капилляра, как

очевидно, определяется исходя из принципа суперпозиции электрических полей

между: двумя параллельными дисками разных размеров и капилляром и большим

перпендикулярно расположенным диском.

При этом уменьшается

угол раствора на вершине конуса дисперсного потока так как электрическое поле

на периферии диска оказывает сжимающее действие на поток.

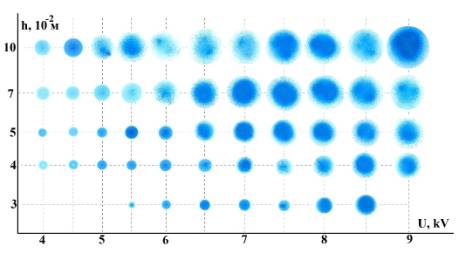

Динамика изменения структуры

дисперсного потока в зависимости от положения диска на капилляре показана на

рис. 3. Сечения дисперсных потоков

|

|

|

Рис. 2. Вольт - амперные характеристики потоков при различных

расстояниях от конца капилляра до диска при уровне краски в резервуаре равном

нулю и расстоянии между электродами в 10-2м. |

чернил соответствуют точкам кривых вольтамперных

характеристик, приведенных на рисунке 2. Как видно из рисунка 3 при расстоянии

от конца капилляра до диска равном 3×10-3м дисперсный поток с

конца капилляра начинается при потенциале 5,5 kV, и увеличение потенциала

до 8,5 kV приводит к росту диаметра сечения, получаемых на бумаге

изображений дисперсных потоков. Для расстояния от диска до конца капилляра

равном 4×10-3м дисперсный поток появляется уже при 4 kV.

С удалением диска от

конца капилляра интенсивность поля в зоне формирования потока (на конце

капилляра) увеличивается из-за увеличения вклада поля капилляра и второго

электрода по сравнению с электрическим полем между двумя дисками. Следует

особое внимание обратить на экспериментально установленное в ходе настоящих

исследований явление симметричного вытеснения частиц из центра на периферию

потока при некоторых режимах диспергирования.

Как видно из рис. 3, при

потенциале 4 kV в центре изображения потока появляется белое круглое пятно,

которое при потенциале 4,5 kV и положении диска 4, 5

и 7×10-3 м становится четче, за счет увеличения интенсивности

электрического поля. Уже при потенциале равном 5 kV белое пятно исчезает, и

плотность распределения частиц по сечению потока выравнивается. А при

потенциале 5,5 kV вместе белого пятна в центре появляется,

наоборот, темное пятно. До 6 kV темное пятно в центре

остается, а за пятном поток равномерный, и дальше структура дисперсного потока

становится неоднородной до потенциала 8,5 kV, ограниченного явлением

пробоя. Влияние потенциала капилляра на структуру дисперсного потока

обусловлено двумя механизмами.

Рис. 3. Влияние положения диска на структуру дисперсного потока. На

капилляре установлен диск диаметром 25*10-3 м.

Рост потенциала при

неизменном уровне жидкости над концом капилляра приводит к некоторому

увеличению расхода жидкости [4]. На наш взгляд, рост потенциала капилляра также

приводит к увеличению величины заряда стекающего на частицы потока. Кулоновские

силы взаимодействия одноименных зарядов больших величин приводят к вытеснению

частиц из центра потока на периферию при неизменных величинах их масс. Это

приводит к уменьшению плотности частиц в центре потока и тем самым к

образованию светлого круглого пятна, (смотри рис. 3 положение диска на

расстоянии 4×10-3 м и потенциалах 4 и 4,5 kV).

Величина стекающего на поток жидкости заряда практически остается неизменной

(величина тока переноса, измеряемого микроамперметром с пределом измерения до

одного микроампера остается практически постоянной, класс точности прибора 0,2)

при некотором увеличении расхода за счет роста потенциала. Следовательно,

количество заряда, стекающего на центральную часть потока уменьшается и тем

самым убывают и кулоновские силы отталкивания действующие на частицы. Таким

образом в центре потока плотность распределения частиц увеличивается –

получается темное пятно (см. рис. 3 положение диска 4×10-3 м

при потенциалах 5-5,5 kV). При этом в центре

потока сохраняется не видимый для невооруженного глаза стержень не подвергнутый

диспергированию.

Увеличение расстояния от конца капилляра до

диска приводит к росту диаметра сечения дисперсного потока и увеличению силы

тока и расхода чернил. Регулирование формы и площади сечения дисперсных потоков

представляет практический интерес с точки зрения исключения непроизводственных

расходов чернил и улучшения характеристических параметров пленок. Плотность и

геометрические характеристики потоков являются функциями структуры

электрического поля, конструктивных параметров установки и физических свойств

чернил

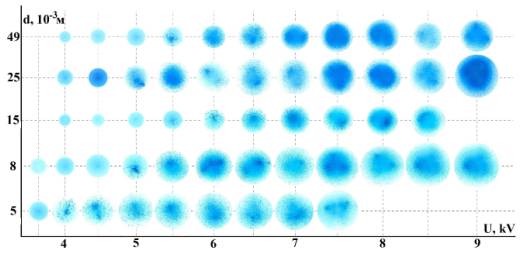

Для установления характера влияния диаметра

диска на: вольтамперные характеристики, структуру, и геометрическую форму

дисперсного потока на капилляре устанавливались диски диаметрами: ![]()

![]() - 5×10-3 м,

- 5×10-3 м, ![]()

![]() - 15×10-3 м,

- 15×10-3 м, ![]() - 25×10-3 м,

- 25×10-3 м, ![]() - 49×10-3 м. Результаты

экспериментальных исследований приведены на рисунке 4. Как следует из кривых,

рост диаметра диска приводит к смещению ВАХ в сторону больших потенциалов, как

это очевидно следует из

- 49×10-3 м. Результаты

экспериментальных исследований приведены на рисунке 4. Как следует из кривых,

рост диаметра диска приводит к смещению ВАХ в сторону больших потенциалов, как

это очевидно следует из

вышеприведенного

обоснования.

Сравнительный анализ геометрии сечений

дисперсных потоков чернил, полученных для режимов с диском и без диска, приведенных

на рисунке 5 показывает, что наличие диска на капилляре приводит к росту

потенциала, при котором происходит диспергирование. Если рассмотреть динамику

изменения сечений дисперсных потоков в зависимости от потенциала капилляра при

диаметре диска 49×10-3 м, то видно, что диспергирование чернил

начинается при потенциале 4 kV для вех дисков. Далее

по мере увеличения потенциала происходит увеличение площади сечения дисперсного

потока жидкости. До 5 kV структура дисперсного

потока однородная, а от 5,5 kV до 8,5 kV

плотность частиц потока по сечению распределена неравномерно.

Как видно из рисунка 5, увеличение диаметра

диска приводит к уменьшению площади сечению потока на подложке. Уменьшение

диаметра диска до 8×10-3 м приводит к началу диспергирования

при 3,5 kV, т.е. при меньшем потенциале.

Рис.

4. ВАХ дисперсных потоков жидкости при диаметрах дисков равных ![]()

![]() - 5×10-3 м,

- 5×10-3 м, ![]()

![]() - 15×10-3 м,

- 15×10-3 м, ![]() - 25×10-3 м,

- 25×10-3 м, ![]() - 49×10-3 м,

- 49×10-3 м, ![]()

![]() - без диска. Диски установлены на расстоянии

5×10-3 м от конца капилляра.

- без диска. Диски установлены на расстоянии

5×10-3 м от конца капилляра.

Устойчивый дисперсный поток для диаметра диска

8×10-3 м наблюдается до 4,5 kV, а дальше наблюдается режим

нестационарного неоднородного диспергирования. Для диаметра диска 5×10-3

м устойчивый режим диспергирования наблюдается при 3,5 kV, а при 4 kV

спектр размеров частиц расширяется.

Рис. 5. Динамика изменения форм кругов на

подложке образующихся в процессе диспергирования чернил, при различных

диаметрах дисков.

Если сравнить динамику изменения дисперсного

потока жидкости для разных положений дисков на капилляре с режимами при

различных диаметрах дисков, то заметим, что для подбора нужного режима

диспергирования жидкости с заданной площадью сечения, достаточно изменить

только один из этих параметров.

Выводы. По результатам настоящих

исследований установлено новое явление. Поток частиц вытесняется от центра на

периферию и приводит к образованию в центе изображения светлого круглого пятна.

Геометрические размеры и плотность распределения

частиц в дисперсных потоках чернил струйных принтеров зависят от структуры

электрического поля в зоне формирования потока и от потенциала капилляра. Путем

изменения этих параметров можно получить монодисперсные стационарные потоки

чернил, в которых вместо красителя вводятся нанопорошки различных веществ:, в

частности, проводников (серебра), полупроводников и диэлектриков. Результаты

исследований могут быть использованы в струйных технологиях печати в солнечных

элементах и микроэлектронике.

Литература:

1. A. Asai.

Three-Dimensional Calculation of Bubble Growth and Drop Ejection in a Bubble

Printer. Trans. ASME. J. Fluid. Eng. 1992. V. 114. P. 638-641.

2. P.H. Chen,

W.-C. Chen, S.-H. Chang. Bubble growth and ink ejection process of a thermal

ink jet print head//Int. J. Mech. Sci. 1994. V. 262. P. 205-221.

3. М.Г. Вердиев, Ш. Ш. Набиев, Н. А. Камнев, Способ нанесения пленок веществ на различные подложки, патент № 2492938

от 15.02.2012 г.

4. М.Г. Вердиев, О.П. Иванов, С.А. Ниналалов. Исследование

диспергирования жидкостей в электрическом поле. Инженерно-физический журнал. –

1989. – Т.57. №2. – С. 275 – 280.

5. М.Г. Вердиев. Получение тонких пленок

жидкостей путем их диспергирования в электрическом поле. Электронная обработка

материалов. – 1991. – №4. – С. 36 – 41.

6. В.И.Артемов, А.Ф. Гиневский, Н.И. Павицкий.

Численное моделирование процессов в термической головке струйного принтера.//

Труды Третей Российской национальной конференции по теплообмену. 2002. Т. 4.

М.: Издательство МЭИ. С. 221-224.

7. M.G. Verdiyev,

Sh.Sh. Nabiev, N.A. Kamnev. The research of the technological parameters effect

on the shape and structure of the disperse dye flow of the inkjet printers

produced in the electric field. Journal of Physics: Conference Series 345

(2012) 012038 doi:10.1088/1742-6596/345/1/012038.