Технические науки/8. Обработка материалов в машиностроении

К.т.н. Бобрышев А.А., к.т.н. Рылякин Е.Г., к.т.н. Лахно

А.В.

Пензенский

государственный университет архитектуры и строительства,

Россия

Технология ремонта и восстановления

изделий

из пластмасс и полимерных композитов

Замена традиционных материалов

(металлы, сплавы, стекло) используемых в машиностроении композитными

материалами на полимерной матрице протекает интенсивно. В этой связи вопросы

ремонта изделий из таких материалов на стадиях производства, эксплуатации

являются весьма актуальными и важными.

Для восстановления

и ремонта изделий из композиционных материалов на основе пластических масс

(термопластов, реактопластов) существует несколько методов: механическое

соединение материалов; клеевое соединение материалов; сварное соединение. Применение того или иного вида соединения зависит от типа

нагрузок (статические, динамические, усталостные), технологичности в процессе производства, стоимости

исполнения, серийности и от специальных условий (необходимости получения съемных, подвижных или других видов соединений) [1, 2].

|

|

|

|

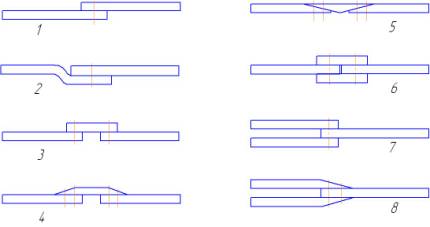

Рисунок 1 – Типы механических соединений

деталей из полимерных композитов: |

|

|

Простые

соединения 1 – обычное нахлесточное; 2 – нахлесточное с изгибом; 3 – стыковое с простой накладкой; 4 –стыковое со скошенной накладкой; 5 – соединения в ус с накладкой. |

Двойные

соединения 6 – стыковое с двумя накладками; 7 –двустороннее нахлесточное; 8 – скошенное двустороннее нахлесточное |

Механические соединения композитных деталей

различаются

по геометрии соединений, видам используемых металлических креплений: клепаные,

резьбовые и штифтовые. Могут осуществляться и механические соединения слоистых и

дисперсных полимерных композитов с металлами, деревом, резиной, стеклом (для

этого они совмещаются, сверлятся и соединяются заклепками, болтами, винтами или

штифтами) [1]. Следует отметить, что механически соединяются изделия

на основе пластических масс как вновь изготавливаемые, так ремонтируемые. На рис.1 представлены типы соединений

изделий из дисперсных и волокнистых композитов на основе пластических масс [1]. Каждый из выше перечисленных методов имеет свои

недостатки. Изделия соединенные механически ослаблены элементами отверстий,

пазов, не эстетичны, не имеют гладкую внешнюю поверхность, места соединений не

герметичны, не однородны и т. д.

Сварка и склеивание применяется для неразъемных

соединений пластмассовых деталей или полуфабрикатов –пленок, листов, труб. При

сварке участки свариваемых поверхностей нагреваются до температуры плавления и

соединяют при сравнительно небольшом давлении (0,1…1,0 МПа). При этом происходит

взаимная диффузия свариваемого материала в зоне контакта [2]. Следует особо отметить,

что сварке подвергаются изделия

только на основе термопластичных пластмасс (полиэтилен, полипропилен,

поливинилхлорид и т. п.), места сваривания имеют меньшие прочностные показатели

вследствие деструкции макромолекул полимеров в зоне контакта сварки.

Физико-химический процесс склеивания сложен и

недостаточно изучен. Разрушение клеевого соединения происходит либо на границе

клеевого слоя с подложкой, либо по самому клеевому шву, в зависимости от

соотношения сил адгезии и когезии. Адгезия клея, прежде всего определяться

диффузией клея в подложку, его адсорбционным взаимодействием со склеиваемыми

поверхностями, электрическим взаимодействием поверхности подложек и клея, а

также образованием механических и химических связей между ними [2].

В качестве основы клеев используют

следующие промышленные адгезивы:

1. Термопластичные (акриловые,

целлюлозные, сульфоновые, виниловые, резиноподобные, неорганические,

натуральные);

2. Термореактивные (эпоксидные,

фенолоформальдегидные, полиэфирные, полиимидные, карбомидные).

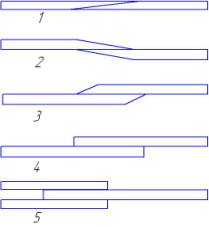

Классическими для соединений

адгезионного типа являются следующие: соединения в ус, нахлесточное со скосом,

простое нахлесточное и модифицированное нахлесточное. На рис. 2. схематично

изображены эти виды соединений. Каждый из типов соединений имеет свои

преимущества в зависимости от характера и направления приложения нагрузок.

Рисунок 2 – Типы клеевых соединений деталей из композитов:

1 – в ус; 2 – нахлесточное

со скосом; 3 – простое

нахлесточное;

4 – двойное нахлесточное; 5

– модифицированное нахлесточное

К

недостаткам адгезионных соединений можно отнести:

1. После

отверждения связующего соединение становится неразъемным;

2. Сопротивление

ползучести при повышении температуры невелико для большинства типов адгезивов;

3. Эффективность

полученных связей зависит от точности взаимного расположения деталей [1].

Проведенные

экспериментальные исследования показали,

что наиболее высокие физико-механические и эксплуатационные показатели имеют механо-клеевые соединения, получаемые совмещенным

методом.

Литература:

1. Справочник по

композиционным материалам. 2 том / Под ред. Дж. Любина. М.: Машиностроение,

1988. – 580 с.

2.

Технология пластических масс / Под ред. Брацыхина Е.А. Издательство

«Химия», 1982. – 325 с.

3.

Лахно А.В. Универсальный

эпоксиполиуретановый композитный клей для ремонта элементов кузова автомобиля /

А.В. Лахно, А.Н. Бобрышев. Пенза: ПГУАС, 2006. – 99 с.