Доповідь/Технічні науки – Автоматизовані системи управління

на виробництві

УДК 681.513.52

Г.Н.Семенцов, Н.В.Сабат, Л.Я.Чигур

Івано-Франківський національний технічний університет нафти і газу

ПРИНЦИПИ СТВОРЕННЯ

АВТОМАТИЗОВАНОЇ СИСТЕМИ БЕЗКОНТАКТНОГО КОНТРОЛЮ КООРДИНАТНИХ ЗБУРЕНЬ НА ПРОЦЕС

БУРІННЯ НАФТОВИХ І ГАЗОВИХ СВЕРДЛОВИН

Principles of the boring drilling of CAS of noncontact

control of co-ordinate indignations which operate on the process of the boring

drilling of oil and gas mining holes and are the result of change of durability

of mountain breeds in the process of deepening of mining hole are examined.

Ключові слова: метод, контроль, автоматизація, модель,

інтелектуальні технології, буримість.

І. Вступ. Для процесу буріння

нафтових і газових свердловин роторним способом, який відбуваєтья в умовах

апріорної та поточної невизначеності, для контролю координатних збурень

найбільш пристосовані безконтактні методи контролю, що базуються на обробленні

поточної інформації про процес буріння, і методи обчислювального інтелекту, в

першу чергу штучні нейронні мережі (ШНМ). Розроблення принципів створення

автоматизованої системи безконтактного контролю координатних збурень є

актуальним науково-прикладним завданням у зв’язку із збільшенням обсягів

пошуково-розвідувального буріння в Україні і впровадженням в

нафтогазовидобувній галузі промисловості комп’ютерно-інтегрованих технологій.

ІІ.

Постановка завдання.

Аналіз літературних джерел [1,2,3 та ін.] показує

недостатній об’єм проведених досліджень у

цьому напрямку. Тому метою даної роботи є розроблення загальних вихідних принципів

створення автоматизованої системи контролю буримості гірських порід.

ІІІ.

Результати.

Проведено аналіз методів оцінювання буримості

гірських порід [4÷6], що дістали найбільшого поширення в практиці

буріння нафтових і газових свердловин: лабораторних із визначенням буримості на

базі питомої роботи або питомої енергії руйнування при постійних умовах

руйнування, а також показника, обернено пропорційного твердості порід по

штампу; промислових із визначенням буримості на базі енергоємності долота,

відношення коефіцієнта абразивності до початкової миттєвої швидкості буріння,

механічної швидкості буріння в оптимальному режимі. Показано, що всі методи не

мають можливості урахування поточної інформації про фізико-механічні

властивості гірських порід, що підлягають контролю під час основного періоду

роботи долота.

Розглянуто існуючі підходи до синтезу технічних

засобів автоматизованого контролю буримості гірських порід [3], як

координатного збурення, що діє на керований об’єкт: створення спеціалізованих

засобів контролю і методик оцінювання буримості гірських порід. Виділено їхні недоліки й переваги та зроблено висновок

про перспективність підходу на базі створення автоматизованого безконтактного

методу контролю і ШНМ. При цьому визначено, що до тепер існуючі підходи

базуються на інтуіції експертів, а також методі проб і помилок. Отже, на

сьогоднішній день у теорії автоматизації процесів керування в бурінні нафтових

і газових свердловин гостро стоїть наукова проблема створення методу автоматизованого безконтактного контролю

буримості гірських порід, що враховує апріорну і поточну інформацію про

властивості процесу поглиблення свердловин.

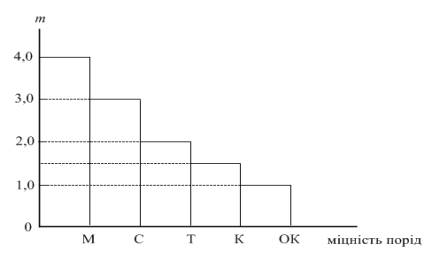

Рисунок 1. Залежність

кратності значень середньої механічної швидкості буріння по відношенню до

середньої механічної швидкості буріння в дуже міцних породах від міцності

порід: М – м’які, С – середні, Т – тверді, К – міцні, ОК – дуже міцні; ДМ –

дуже м’які

З метою спрощення процесу математичного моделювання

розподілу розрізу свердловини на ділянки однорідних за буримістю інтервалів

порід запропоновано вважати, що свердловина має проектну глибину Н і на поточній глибині h буримість породи

по розрізу характеризується деяким тезаурусом параметрів <R>, які є функціями глибини свердловини

ri = ri(h); ri![]() R; i = 1,2,…, N, (1)

R; i = 1,2,…, N, (1)

де N –

кількість параметрів тезаурусу.

Тоді для одержання можливості контролю

однорідним за буримістю буде такий інтервал глибин (h*, h* +

Δh*), на якому вектор ![]() не суттєво відхиляється від середнього значення

не суттєво відхиляється від середнього значення ![]() на цьому інтервалі

свердловини

на цьому інтервалі

свердловини

│![]() -

- ![]() (h)│≤ Δ

(h)│≤ Δ![]() , (2)

, (2)

де h![]() (h*, h* +

Δh*);

(h*, h* +

Δh*); ![]() >0 – вектор допустимої похибки розбиття розрізу

свердловини на однорідні за буримістю ділянки, визначення якого є найбільш

відповідальною задачею.

>0 – вектор допустимої похибки розбиття розрізу

свердловини на однорідні за буримістю ділянки, визначення якого є найбільш

відповідальною задачею.

Традиційно для цього користуються методом

суміщеного механічного каратажу, який дозволяє встановити різке зменшення

механічних швидкостей по всьому розрізу пошуково-розвідувальної свердловини у

важко розбурюваних породах, а також різке збільшення механічних швидкостей в

легкорозбурюваних породах. Для розбивки порід на однорідні пачки за буримістю

прийняті встановлені практикою п’ять умовних найменувань міцності порід: м'які

(М), середні (С), тверді (Т), міцні (Мц) і дуже міцні (ДМц). Шляхом

співставлення суміщеного механічного каротажу в кожному горизонті виділяють

найбільш важко розбурювані пачки порід, в яких спостерігаються найменша

механічна швидкість і проходка на долото, і відносять їх до дуже міцних порід –

ДМц. В подальшому міцність для цих порід приймається за одиницю. Тоді пачки порід ДМц, Мц, Т,С,М відносяться між

собою за середнім значенням механічної швидкості буріння, віднесеним до середньої механічної швидкості буріння в

дуже міцних породах, приблизно як 1,0; 1,5; 2,0; 3,0; 4,0. Враховуючи сказане,

вектори допустимих похибок розбиття розрізу свердловини за буримістю мають бути

в межах Δ![]()

![]() [0,25; 0,33]. Отже, якщо множину {ri}

розглядати як сукупність параметрів, які характеризують будь-яке довбання, то

як пачку однорідних за буримістю порід можна вважати інтервал глибин, який

відповідає групі послідовних довбань, взятих з того самого класу, тобто множини

довбань з близькими коефіцієнтами ri .

[0,25; 0,33]. Отже, якщо множину {ri}

розглядати як сукупність параметрів, які характеризують будь-яке довбання, то

як пачку однорідних за буримістю порід можна вважати інтервал глибин, який

відповідає групі послідовних довбань, взятих з того самого класу, тобто множини

довбань з близькими коефіцієнтами ri .

Показано, що точність визначення пачок

однорідних за буримістю порід зростає із збільшенням кількості пачок, але при

цьому пачки стають більш дрібними і в кінцевому результаті задача розбиття

вироджується. Тому відокремлення пачок менше 2,5 м є недоцільним з практичної

точки зору, оскільки веде до незручностей при використання їх під час керування

процесом буріння. Окрім того, апріорна інформація про буримість однорідних

пачок гірських порід, що надається в геолого-технічному наряді на буріння

експлуатаційних свердловин на тому самому родовищі, і є однією із складових

бази даних адаптивної системи оптимального керування процесом буріння, є

нечітка, оскільки процес буріння є невідтворюваним в інших геолого-технічних

умовах.

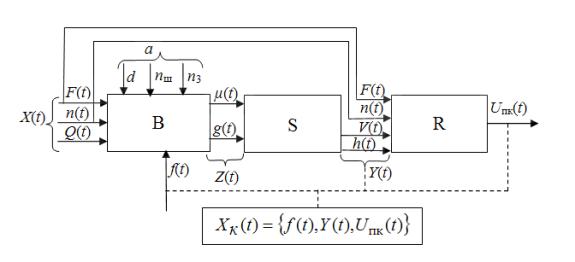

Рисунок 2. Динамічна модель об’єкта контролю в

просторових координатах

Запропоновано

визначати буримість гірських порід в реальному часі, користуючись математичною

моделлю у диференційній формі, вимоги до якої сформовані в роботі з позицій

системного підходу і автоматизованого контролю. У зв’язку з тим, що процес

руйнування породи буровим долотом відбувається одночасно із зношенням долота,

запропоновано розглядати сукупність «долото – порода» як єдиний об’єкт контролю

(рис.2).

Стан об’єкта контролю запропоновано характеризувати

параметрами стану долота

![]()

де t – поточний час основного періоду роботи долота, який

вимірюється від початку рейсу долота; ![]() - оцінки зносу

озброєння і опор долота, а також оцінкою міцності гірських порід, якою обрали

такий показник як буримість порід f(t).

- оцінки зносу

озброєння і опор долота, а також оцінкою міцності гірських порід, якою обрали

такий показник як буримість порід f(t).

Запропоновано процес функціонування

об’єкта контролю розглядати як послідовну зміну його станів, коли при переході

від одного миттєвого стану до іншого значення ![]() в загальному випадку

змінюються і є функціями стану і часу, а також характеристиками стану

керованого об’єкта.

в загальному випадку

змінюються і є функціями стану і часу, а також характеристиками стану

керованого об’єкта.

Оскільки гірська порода і долото зазнають

впливу різноманітних зовнішніх факторів, але далеко не всі вони суттєві, то з

множини зовнішніх впливів, які діють на об’єкт контролю, вибрані лише ті, що

суттєво впливають на ефективність руйнування породи: вхідні керувальні дії

![]() = [F(t), n(t), Q(t)]

(3)

= [F(t), n(t), Q(t)]

(3)

і апріорі відомі параметри долота

![]() (4)

(4)

де F – осьова сила на долото; n – швидкість обертання долота; Q(t) – витрата

промивного розчину; D – діаметр долота; nш –

кількість шарошок; nз –

кількість зубців на шарошках.

Показано, що параметри стану долота Z(t) пов’язані

з вхідними керувальними впливами X(t), параметрами долота a і буримістю порід f(t) залежністю

Z(t) = Bi [X(t), αi, f(t)], і = 1,2…,n, (5)

де і – кількість доліт.

Вплив стану об’єкта контролю на показники процесу буріння запропоновано характеризувати значеннями його вихідних величин Y(t): проходки долота h(t) і механічної швидкості буріння υ(t), тобто ![]() Кожна з вихідних величин визначається через параметри стану Z(t) своєю функціональною залежністю

Кожна з вихідних величин визначається через параметри стану Z(t) своєю функціональною залежністю

![]() j =

1,2, (6)

j =

1,2, (6)

де j – кількість параметрів стану.

У зв’язку з тим, що показники групи “Y” не дають

однозначної відповіді про властивості гірських порід, ввели додаткову групу

комплексних показників: осьової сили F

і швидкості обертання долота n. Ця

група показників контрольованого об’єкта Uпк(t) визначається як деяка функція вхідних і

вихідних величин тобто

![]() k =1,

… , b, (7)

k =1,

… , b, (7)

де k – кількість керувальних дій і параметрів стану.

Для

обґрунтування вибору контрольованих величин визначили клас задачі конролю

буримості гірських порід і в зв’язку з тим, що процес поглиблення свердловин є

нестаціонарним випадковим процесом, що розвивається в часі, і між точками

простору параметрів стану Z і простору спостережень Y немає однозначної відповідності, цей варіант контролю

віднесено до визначення подій в умовах

невизначеності. Показано, що основними джерелами невизначеності є змінні

властивості гірських порід і технічного стану долота, а також спосіб контролю

основних інформативних параметрів та інше. Отже показник буримості гірських

порід, який піддається безконтактному контролю, запропоновано визначати на базі

комплексу контрольованих параметрів

![]() ={f(t), Y(t), Uпк(t)}. (8)

={f(t), Y(t), Uпк(t)}. (8)

Показано,

що попередній вибір найбільш суттєвих параметрів, що входять в функціонал, є

неформальним, а розглянуті параметри не мають чіткого зв’язку з параметром

буримості. Тому на наступному етапі досліджень було скорегувано обсяг контролю

з урахуванням методів контролю окремих параметрів, їх точності і вірогідності.

Враховувано також, що долота, які застосовуються в технологічному процесі і

впливають на його ефективність, одночасно є носіями інформації не тільки про

сам процес, але і про середовище, в якому цей процес відбувається, а саме, про

властивості гірських порід, промивальної рідини та інш.

При незмінному векторі керувальних дій

побудовано узагальнену математичну модель буримості гірських порід у вигляді

![]() ,

,

де Б(t), А(t) – буримість і абразивність гірських порід, а об’єкт

дослідження представлено у вигляді перетворювача сигналів ![]() i

i ![]() в вихідний сигнал

в вихідний сигнал ![]() .

.

Додатковий аналіз процесу буріння нафтових

і газових свердловин дозволив сформулювати ще одне твердження: якщо витрата

промивальної рідини Q, віднесена до об’єму вибуреної за одиницю часу

породи, перевищує деяку критичну величину, що характеризує повноту очистки

вибою свердловини, то впливом промивальної рідини на досліджувану функцію

(початкове значення механічної швидкості буріння ![]() ) можна знехтувати. Отже, після введення додаткових умов

використання математичної моделі, що містять тип оснащення долота і обмеження

на мінімально допустиму витрату рідини Q, одержали, що вихідна функція

) можна знехтувати. Отже, після введення додаткових умов

використання математичної моделі, що містять тип оснащення долота і обмеження

на мінімально допустиму витрату рідини Q, одержали, що вихідна функція ![]() залежить від F, n, D і

мотужності Р на долоті.

залежить від F, n, D і

мотужності Р на долоті.

Між всіма цими параметрами існує деяка

функціональна залежність, яку записали у вигляді рівності

![]() , (9)

, (9)

де V0, F, n, P, D – числові значення відповідних величин при деякому

вибраному наборі основних одиниць фізичних величин.

Для розкриття цієї залежності перейшли від

початкових розмірних координат до безрозмірних змінних, і скориставшись π-теоремою Букінгема, одержали одну

безрозмірну комбінацію, від якої залежить остаточний розв’язок задачі:

![]() . (10)

. (10)

Розв’язуючи рівняння

відносно V0,

одержали

![]() , (11)

, (11)

де С -

невідома величина, яка повинна визначатись як результат ідентифікації.

З

врахуванням виразу для потужності ![]() , де

, де ![]() - невідомі показники

степеня, що підлягають ідентифікації, отримали

- невідомі показники

степеня, що підлягають ідентифікації, отримали

![]() ,

(12)

,

(12)

де ![]() ;

; ![]() ;

; ![]() .

.

Права частина

математичної моделі є випадковою функцією часу і коефіцієнти її підлягають

ідентифікації в процесі буріння. Параметрична ідентифікація повинна здійснюватись

при переході долота в породи з іншою буримістю і цей момент повинен бути

виявлений за допомогою математичної моделі буримості гірських порід.

Для

визначення постійних складових у величинах F, n, P запропоновано ввести до розгляду базові величини n0, F0, P0: n(t)=

n0 +

![]() (t), F(t)=F0+

(t), F(t)=F0+![]() (t), P(t) =P0 +

(t), P(t) =P0 +

![]() (t),

(t),

де ![]() (t),

(t), ![]() (t),

(t), ![]() (t) – стаціонарні в межах рейсу долота ергодичні,

нормальні, диференційовані випадкові процеси з нульовим математичним

сподіванням.

(t) – стаціонарні в межах рейсу долота ергодичні,

нормальні, диференційовані випадкові процеси з нульовим математичним

сподіванням.

Тоді

узагальнена математична модель оцінки буримості гірських порід набула такого

вигляду

,

(13)

,

(13)

де ![]() .

.

Запропонована

математична модель буримості гірських порід (13) містить параметри, які

піддаються вимірюванню в реальному часі, що дозволяє визначати це координне

збурення безконтактним методом.

Для

оцінки буримості порід традиційними шарошковими долотами запропоновано

використати похідну відносного зносу озброєння долота ε по проходці долота h, тобто інтенсивність відносного зносу озброєння

долота, яка дорівнює

, або

, або  ,

(14)

,

(14)

де ε = V0∙V-1 –

оцінка відносного зносу озброєння долота; Кі

– оцінка інтенсивності відносного зносу

озброєння долота.

На

початку рейсу долота, коли озброєння долота ще не затуплене, ε = 1 і  . (15)

. (15)

Оцінка

інтенсивності відносного зносу озброєння долота ![]() при t = 0 тим

менша, чим менша швидкість зміни Кі

. Показано, що якщо в межах досліджуваного інтервалу глибини свердловини

поточні середні значення величини оцінки швидкості відносного зносу озброєння

долота Кε і оцінки інтенсивності відносного зносу

озброєння долота

при t = 0 тим

менша, чим менша швидкість зміни Кі

. Показано, що якщо в межах досліджуваного інтервалу глибини свердловини

поточні середні значення величини оцінки швидкості відносного зносу озброєння

долота Кε і оцінки інтенсивності відносного зносу

озброєння долота ![]() незмінні, то

відповідну пачку гірських порід можна вважати однорідною за буримістю. Отже

показник

незмінні, то

відповідну пачку гірських порід можна вважати однорідною за буримістю. Отже

показник ![]() фактично є

коефіцієнтом, який характеризує буримість гірських порід для даного типу доліт,

тобто коефіцієнтом буримості. Із збільшенням глибини свердловини коефіцієнт

буримості Кδ також зростає, оскільки початкове значення

механічної швидкості буріння V0

зменшується за рахунок того, що буримість гірських порід погіршується.

фактично є

коефіцієнтом, який характеризує буримість гірських порід для даного типу доліт,

тобто коефіцієнтом буримості. Із збільшенням глибини свердловини коефіцієнт

буримості Кδ також зростає, оскільки початкове значення

механічної швидкості буріння V0

зменшується за рахунок того, що буримість гірських порід погіршується.

Враховуючи

те, що для моделювання закономірностей зміни механічної швидкості буріння в

часі використовують різні рівняння, були проаналізовані оцінки стану озброєння

долота, передбачені цими методами.

Встановлено, що усі вони базуються на співвідношеннях між початковою механічною

швидкістю буріння V0 і

поточним значенням Vt

. Висунута гіпотеза і

сформульовані допущення дали змогу в результаті аналізу математичних моделей,

встановити, що під час буріння в однорідному за буримістю інтервалі гірських

порід, коли керувальні впливи F = const, n = const, буримість

гірських порід можна оцінити опосередкованою функцією ![]() , ψ(t) – функція,

яка характеризує знос озброєння долота. Показано, що ця функція залежить від

типу вибраної моделі.

, ψ(t) – функція,

яка характеризує знос озброєння долота. Показано, що ця функція залежить від

типу вибраної моделі.

Запропоновано

як базове значення механічної швидкості буріння обрати ту механічну швидкість,

яка визначається на початку буріння алмазним долотом або незатупленим

шарошковим долотом з оптимальними керувальними діями і яка має три складові:

Vм(t) = Vд(t)+ Vн(t)+ Vст(t), (16)

де Vд(t) –

детермінована компонента механічної швидкості буріння; Vн(t) – нерегулярна випадкова, низькочастотна компонента,

зумовлена зміною пластів гірських порід, яка характеризує зміну

фізико-механічних властивостей гірських порід на глибині свердловини; Vст(t) – нормальний стаціонарний в межах рейсу долота,

ергодичний процес з нульовим математичним сподіванням.

Запропоновано контролюючи закономірність зміни детермінованої компоненти

Vд(t) механічної швидкості, визначити зміну механічної

швидкості буріння в часі. Оскільки з

переходом долота з верхнього шару породи в нижній, площа затуплення

зубів шарошок більша, ніж незатупленого долота, то визначити буримість гірської

породи нижчележачого пласта запропоновано визначати за формулою:

![]() , (17)

, (17)

де ![]() - буримість породи нижчележачого пласта;

- буримість породи нижчележачого пласта; ![]() - механічна швидкість на початку буріння нижчележачого

пласта;

- механічна швидкість на початку буріння нижчележачого

пласта; ![]() - відносний знос

озброєння долота в кінці буріння верхнього пласта гірської породи.

- відносний знос

озброєння долота в кінці буріння верхнього пласта гірської породи.

IV. Висновок

Розроблено принципи

створення автоматизованої системи безконтактного контролю такого координатного збурення процесу буріння

як буримість гірських порід, що дозволяє отримати в реальному часі інформацію

про зміну міцності гірських порід.

Література

1.

Петров И.П. Методика классификации пород на основе их буримости и aбразивности / И.П.Петров,

В.Р.Цибульский, А.Л.Любавин // Нефтяное хозяйство. – 1986. - №1. – С.10-12.

2.

Гулизаде

М.П. Метод обнаружения смены пласта по буримости / М.П.Гулизаде // Известия

вузов: Нефть и газ. – 1973. - №9. – С.35-36.

3.

А.С.1366636 СССР Способ обнаружения пласта по

буримости / Е.В.Калыгин, Г.А.Богаутдинов, О.Ю.Баженов, В.В.Шабалин. - №4 111052/22-03;

Заявл.05.12.1986; Опубл.1986; Бюл.№2.

4.

Семенцов Г.Н. Метод автоматизированного определения буримости

горных пород в процессе углубления скважин / Г.Н.Семенцов, Н.В.Сабат //

Научно-технический и практический журнал «ОРАЛДЫН ГЫЛЫМ ЖАРШЫСЫ», (Казахстан),

№3(11), 2008. – С.88-97.

5.

Семенцов Г.Н. Оценка

буримости горных пород бесконтактным методом / Г.Н.Семенцов, Н.В.Сабат //

Современный научный вестник, (Россия), №8(26), 2007. – С.46-54.

6.

Семенцов

Г.Н. Структура системи автоматизованого контролю для оцінки буримості гірських

порід / Г.Н.Семенцов, Я.Р.Когуч, Н.В.Сабат // Науковий вісник ІФНТУНГ. – 2005.

- №3(12). – С.169-174.