УДК 621.91.01

ОСОБЕННОСТИ

многолезвийного ротационного режущего ИНСТРУМЕНТА

Суннатов Б.М., Д.Т. Ходжибергенов

ЮКГУ им. М. Ауезова, г. Шымкент

При

эксплуатации машин их детали контактируют друг с другом или с окружающей

средой. От качества поверхностного слоя зависят эксплуатационные свойства –

износо - и коррозионная стойкость, сопротивление контактной усталости и др. в

связи с интенсификацией эксплуатационных процессов (увеличением скоростей

перемещения рабочих органов, повышением температур и давлений и т.д.) значения

качества поверхностного слоя значительно возрастает. Взаимосвязь характеристик

качества слоя и эксплуатационных свойств деталей свидетельствует о том, что

оптимальная (с точки зрения повышения эксплуатационных свойств деталей)

поверхность должна быть достаточно твердой, иметь сжимающие остаточные

напряжения, мелкодисперсную структуру, сглаженную форму микронеровностей при

значительной площади опорной поверхности [1, 2].

С помощью

финишной обработки (шлифования, хонингования, доводки) обеспечивается

необходимая конфигурация деталей с заданной точностью, но не достигается

оптимального качество поверхностного слоя. Оно достигается поверхностным

пластическим деформированием (ППД), при котором стружка не образуется, а

происходит тонкое пластическое деформирование поверхностного слоя. В результате

упрочняется поверхностный слой, повышается износа - и коррозионная стойкость и

т. д. во многих случаях применением ППД удается повысить запасы прочности

деталей, работающих при переменных нагрузках, в 1,5-3 раза и увеличивать срок

службы деталей в десятки раз [3].

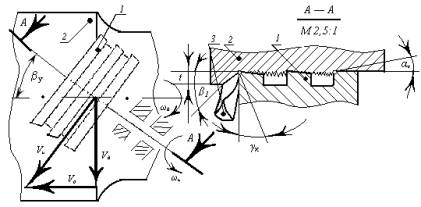

Чтобы

совместить процесс резания и деформирование предлагается многолезвийный

ротационный резец, сочетающий в себе эти операции (рис. 1).

Рис. 1.

Многолезвийный ротационный резец.

1- Режущие

элементы. 2 - Обрабатываемая деталь. 3 - Отделяющаяся стружка.

βу — угол установки режущих

элементов; β1 — угол

сдвига срезаемого слоя; αк

— кинематический задний угол режущего элемента; γк — кинематический передний угол режущего

элемента; ωд — угловая

скорость детали; ωи —

угловая скорость режущих элементов; Vд

— линейная скорость детали; Vи — линейная скорость

режущих элементов; Vр —

скорость резания.

Из рис. 1

видно, что первый режущий элемент срезает основной припуск и является черновым.

Последующие режущие элементы срезают гребешки, деформируют, а также и

выглаживают, за счет отрицательного заднего кинематического угла αк.

Процесс

многолезвийной ротационной обработки позволяет весьма заметно повысить качество

обработанной поверхности. Стойкость инструмента выше в сравнении с

традиционными способами лезвийной обработки, что благоприятно сказывается на

его размерной стойкости. Это обстоятельство увеличивает точность геометрической

формы, особенно при обработке деталей большой протяженности. Низкая температура

в зоне резания (ниже на 300 - 400°С в сравнение др.

способами лезвийной обработки), при высокой стойкости, позволяет в 3¸4 раза увеличить

скорость обработки, благодаря чему шероховатость обработанной поверхности

существенно понижается, при сохранении высокой производительности.

Прогрессивный принцип многолезвийности

позволяет предусмотреть в конструкции

инструмента черновые, чистовые и калибрующие (при необходимости выглаживающие)

режущие кромки, что способствует получению весьма качественной обработанной

поверхности за один проход необработанной

(черновой) поверхности.

Справедливость

изложенного была показана исследованиями проведенными при обработке

конструкционной стали в исходном и термообработанном (до НRC 40 – 42) состоянии и нержавеющей стали 12Х18Н10Т. Резание производилось инструментами из

быстрорежущей стали Р9К5 на станке 1К62. Диаметр режущего элемента D = 60 мм; количество режущих

элементов 3. В исследованиях определялись показатели качества обработанной

поверхности, шероховатость поверхности и степень наклепа.

При

обработке термообработанной поверхности многолезвийной ротационной обработкой

можно достичь Rа < 0,5 при скорости обработки V > 0,5 м/сек, и, соответственно,

при V > 1 м/сек для не термообработанной.

Анализ результатов

показывает, что в целом, по аналогии с однолезвийным резанием, шероховатость

обработанной поверхности уменьшается с увеличением скорости и уменьшением

подачи.

—Но при

этом уровень достигнутых показателей Rа значительно превосходит

таковые по сравнению с традиционным резанием.

— Весьма

заметна роль угла установки инструмента

ßу

в формировании рельефа обработанной

поверхности. Наблюдается минимум Rа при

значении by = 20°.

Кроме

этого многолезвийная ротационная обработка позволяет улучшить механические

свойства поверхностного слоя.

Измерения

микротвердости показывают, что степень

деформации лежит в пределах 0,36 ¸ 0,42, тогда как при традиционной лезвийной обработке эта величине

не превышает значений 0,2 ¸ 0,25. Для этих условий можно говорить о преимуществах обработки многолезвийным

ротационным резцом по сравнению с традиционной лезвийной обработкой.

Точение

закаленной стали (HRC 40) многолезвийным ротационным

инструментом из быстрорежущей стали Р6М5 вызывает

упрочнение поверхностного слоя на глубине до 0,5 мм. При шлифовании же поверхность может, как упрочнятся, так и

разупрочнятся. Упрочнения носят несколько иной характер, так как степень

упрочнения зависит от параметров инструментов и режимов резания. Для лезвийного

инструмента рост кинематического заднего угла αк влечет за собой повышение микротвердости. Это

приводит к тому, что микрорельеф обработанной поверхности, в значительной мере

характеризующий качество обработки, зависит от степени деформирования при

резании и, в свою очередь, определяет эксплуатационные показатели этой

поверхности. Из этого следует, что шероховатость ограничится условиями чистовой

одно-операционной обработкой ротационного резания, т.е. процесс непосредственно

позволяет сформировать поверхность с заданными свойствами.

Многолезвийная

ротационная обработка имеет ряд отличий и преимуществ по сравнению со

шлифованием. Из важнейших преимуществ многолезвийной ротационной обработки

перед абразивным, является возможность управлять качеством (микрорельефом)

обработанной поверхности.

Для

определения степени деформации применялась ПТМ - 3. При проведении

экспериментов для сохранения постоянной температуры резания при разных режимах

обработки, до зоны контакта подвергалась дополнительному нагреву. Эта

общеизвестная методика подробно описана в работе [4].

В таблице

1 приводятся результаты определения показателей качества обработанной

поверхности: глубина распространения деформации hн, степень деформации e, полученные в

зависимости от скорости и температуры. При этом значение температуры

поддерживалось постоянным на уровне изменения ее от скорости подачи Sм.

Анализ

результатов показывает, что с увеличением скорости резания деформация

локализуется, при этом степень деформации возрастает. Рост температуры

увеличивает значение hн и незначительно влияет

на степень деформации e, следовательно,

задавшись значением подачи Sн - соответствующей

необходимому значению q, можно за счет, легко

изменяемого параметра, то есть скорости резания V (м/сек), управлять глубиной и степенью деформации.

Изменение

показателей деформации для нержавеющей стали 12Х18 Н10Т.

Глубина

распределения hн (мкм)

и степень деформирования e.

Таблица

1

|

V |

0,33 |

0,41 |

0,46 |

0,55 |

0,7 |

0,83 |

1 |

1,16 |

|

при температуре q = 620° С |

||||||||

|

hн |

357 |

365 |

362 |

326 |

298 |

297 |

278 |

238 |

|

e |

0,35 |

0,34 |

0,34 |

0,37 |

0,4 |

0,39 |

0,4 |

0,42 |

|

при температуре q = 470° С |

||||||||

|

hн |

206 |

215 |

209 |

203 |

194 |

189 |

163 |

125 |

|

e |

0,36 |

0,34 |

0,34 |

0,34 |

0,34 |

0,33 |

0,35 |

0,4 |

|

при температуре q = 660° С |

||||||||

|

hн |

366 |

358 |

330 |

320 |

386 |

312 |

306 |

300 |

|

e |

0,36 |

0,38 |

0,39 |

0,39 |

0,4 |

0,4 |

0,38 |

0,36 |

Контактные

поверхности движущихся деталей подвергаются чистовой обработке, где качество

обработанной поверхности должно отвечать таким показателям; как шероховатость Rа < 0,32, относительная длина

опорной поверхности tp = 65 % на уровне сечения

профиля 0,6. В практике

машиностроения достижение этих показателей осуществляется абразивной

обработкой. Хотя «шаржирование» обработанной поверхности мелкодисперсными

частицами абразивного материала в целом отрицательно сказывается на работе узла

в процессе эксплуатации. Применение лезвийной технологии обработки исключает

этот недостаток. Но достижение отмеченных показателей профиля обработанной

поверхности затруднительно, особенно это касается показателя tp. Известно, что при

шлифовании этот показатель в сравнении с лезвийной обработкой по традиционным

схемам оказывается значительно выше.

Однако это

не относится к ротационному многолезвийному резанию. На рис 2 приводятся

зависимость относительной опорной длины обработанной поверхности от уровня

сечения.

Рис. 2. Зависимость относительной длины опорной

поверхности от уровней сечения.

Сечение профиля обработанного многолезвийным

ротационным инструментом (1) и шлифованием (2).

На

обработанной лезвийной обработкой поверхности неровности имеют большой радиус

округления вершин, и они более пологие. При шлифовании, поверхности,

превышающие среднюю линию «М» —

выступающие, как острые, так и крутые пики, к которым прилегают более пологие

микронеровности. Поэтому кривая 2, отражающая зависимость tp от P для шлифованной

поверхности сечения по верхним уровням снижается медленно. То есть

относительная длина опорной поверхности мала и до уровня средней линии (Р ≈ 0,5) до уровня сечения,

примерно в три раза короче, чем при резании. Следовательно, удельные нагрузки в

контакте и коэффициент трения будут высокими. Вследствие этого интенсивность

начального износа более высокая. После уровня

Р = 0,6 кривые, пересекаясь,

меняются местами. Но в этом случае более плотный контакт может привести к увеличению

сил адгезии.

Кроме

этого, немаловажно, что при P > 0,5 меньшая относительная

длина показывает на наличие «карманов» для размещения смазки и в большинстве случаев

износ при этом менее интенсивный.

Таким

образом, результаты исследований, приведенные в данной статье, показывают

характерные особенности влияния многолезвийной ротационной обработки на

качество обработанной поверхности, которые показывают положительное влияние на

функциональные свойства обработанной поверхности и могут в некоторых случаях

увеличить производительность при меньших энергозатратах.

Использованная литература

1-

Коновалов

Е.Г., Сидоренко В.А. Чистовая и упрочняющая ротационная обработка поверхности.

Минск, 1968. - с. 282

2-

Коновалов

Е.Г., Сидоренко В.А., Соусь А.В. Прогрессивные схемы ротационного резания

металлов. Минск «Наука и техника» 1972, - с. 272

3-

Одинцов

Л. Г., Дзегиленок В. Н. Основные направления совершенствования методов

поверхностного пластического деформирования. Машиностроительное производство.

Серия: Прогрессивные технологические процессы в машиностроении. ВНИИТЭМР. ВЫП.

2, 1990. – 56 с., 35 ил.

Particularities

cutting hardening instrument

In work it is offered much edges the rotational cutter

combining in process of cutting and deformed of a processed surface. The

results of the researches which have been carried spent at processing of

constructional steel in initial and thermo processed a condition, and also

corrosion-proof steel by cutting tools from quickly cutting of steel are given.

The results show characteristics of influence much edges of rotational

processing on quality of the processed surface, which show positive influence

on functional properties of the processed surface and can in some cases

increase productivity at smaller energy of the expenses.