Технічні науки / 3.

Галузеве машинобудування

К.т.н. Савицький Ю.В.,

Безбородова О. І.

Хмельницький

національний університет

АНАЛІТИЧНА

МОДЕЛЬ ПРОЦЕСУ ЗАПОВНЕННЯ ГАЗИФІКОВАНОЇ ЛИВАРНОЇ ФОРМИ МЕТАЛОМ

Сучасні підходи до заготівельного

виробництва полягають в максимальному наближенні форми і розмірів заготовок до

готової деталі, що суттево здешевлює кінцеву деталь. Одним з методів точного

литва є литво в газифіковані моделі, або піномоделі.

Технологічний процес виготовлення

відливок по газифікованих моделях полягає в наступному. У спеціальних металевих

прес-формах механічною обробкою виготовляють моделі деталей і системи літників,

використовуючи суспензійний полістирол у вигляді передспінених гранул або нормалізованих

пінополистиролових блоків і плит. Моделі сполучають склеюванням або зваркою з

елементами системи літника, після чого їх один раз забарвлюють фарбою або

суспензією з пов'язуючого розчину і пилоподібного вогнетривкого матеріалу, які

наносять зануренням, кистю або розпилюванням з фарборозпилювача в спеціальних

камерах. Освічений шар сушать на повітрі і отримують таким чином тонкостінну,

вогнетривку, газопроникну оболонку завтовшки до 2 мм, яка міцно пов'язана з пінополистироловою

моделлю. Після цього її встановлюють в спеціальну опоку-контейнер і рівномірно,

обережно, щоб не деформувалася модель, засипають зернистим вогнетривким

наповнювачем. Як наповнювачі

використовують кварцеві, оливинові, цирконові піски, шамот, магнезит,

електрокорунд. В деяких випадках при виготовленні масивних відливок використовують

звичайні формувальні суміші,такі як піщано-глинисті, піщано-цементні і ін.

Після виготовлення форм їх заливають рідким металом, пінополистиролова модель

при цьому газифікується під дією теплоти, звільняючи порожнину форми. Після

формування відливки спока-контейнер перевертається. Формувальний матеріал висипається,

відливка витягується і

поступає на фінішні операції — обрубування, обробку, очищення і контроль.

Аналізуючи етапи розвитку процесу литва по газифікованих моделях, можна

відзначити, що цей процес розвивається в двох самостійних напрямах.

Перший напрям пов'язаний з

виготовленням крупних, масивних відливок в умовах дослідного і дрібносерійного

виробництва по моделях, що отримуються механічною обробкою пінополистиролових

плит і блоків і при необхідності склеюванням.

Другий напрям пов'язаний з

виготовленням складних відливок масою до 15 кг. з підвищеною точністю розмірів

в умовах великосерійного і масового виробництва по моделях, що отримуються з

суспензійного полістиролу, що пройшов спеціальну термічну обробку

(передспінювання) і остаточно вспіненного в прес-формах до повного оформлення

конфігурації моделей відливок.

В даний час успішно розвиваються обидва напрями

литва по газифікованих моделях, що багато в чому сприяє технічному прогресу

різних галузей машинобудування [2].

Відома робота, у якій пропонується поліпшувати

якість і довговічність виливків, виконаних з чавуну із застосуванням

спеціальних фарб [3,c 293-298].

Недоліком даного способу є те, що застосування телурових фарб без запобіжних заходів може супроводжуватися значним механічним пригаром

формувальних сумішей до виливки в місцях фарбування форм і стрижнів. Для усунення пригару потрібно

застосовувати протипригарну фарбу, що попередньо наноситься на місця форми, які

підлягають покриттю телуровою фарбою. Має місце

складність регулювання концентрації телуру в залежності від конкретних технологічних особливостей, оскільки при високій температурі заливання

і великій кількості карбідоутворюючих елементів у хімічному складі чавуну вміст

телуру у фарбі потрібно зменшувати і навпаки, при низькій температурі заливання металу у форму і малій кількості

карбідоутворюючих кількість телуру у фарбі повинна збільшуватись.

Відомий також спосіб

покращення газопроникності вибивальності,

піддатливості форм, згідно якого в форму вводять подрібнені відходи

пінополістеролу [1].

Недоліком данного способу є те, що

при сушінні форм або при заливці сирих форм пінополістерол дестригує з

утворенням значної кількості газів, які виділяються в атмосферу ливарного цеху.

При введенні пінополістеролу в суміш більше 25% знижується ущільнюваність

суміші, погіршується чистота поверхні

форм і стрижнів.

Відомо також виготовлення газифікованих моделей для

литих заготовок ріжучого інструменту . При цьому з легованого пінополістиролу виконаний лише елемент моделі, що

формує ріжучу частину литої заготівки [1].

Недоліком даного способу є технологічна складність виготовлення моделі з відмінними за складом

частинами, внаслідок необхідності наявності в прес-формі контейнера, що не

витягається і відокремлює обсяг робочої порожнини, що формує легований

елемент моделі, від іншої частини моделі з нелегованого спіненого

полістиролу.

Відомий спосіб виготовлення моделей з полістиролу, що

включає подачу в порожнину прес-форми спінених гранул полістиролу одночасно з

легуючими або модифікуючими домішками і остаточне спікання гранул полістиролу

разом з домішками [4].

Однак, в процесі задування гранул і домішок змінюється

величина розрідження, яка діє на домішки з боку потоку полістиролу. На початку

операції задуву величина розрідження максимальна внаслідок найменшого опору

створюваного стінками прес-форми потоку повітря з гранулами і домішками.

Поступово об'єм прес-форми заповнюється,

зростає опір і розрідження поступово падає. Внаслідок цього домішки в

об'ємі прес-форми розміщуються нерівномірно.

Одним з найкращих спосіб виготовлення моделей з полістиролу

є спосіб, в якому легуючі або модифікуючі домішки наносять на гранули

спіненого полістиролу перед спіканням їх в прес-формі [5]. Недоліком цього

способу є використання досить дорогого зв'язуючого матерніалу.

В основу поставлено задачу створити спосіб виготовлення

моделей, що газифікуються, в яких модифікуючі або легуючі домішки наносяться

на підспінені гранули за допомогою зв'язуючого, отриманого з розчинених

відходів пінополістиролу.

Теоретичний аналіз процесу заповнення форми з газифікованою моделлю. Розглянемо процес заповнення

форми (рис. 1) при замкнутій системі литника [5].

Рис.1. Процес заповнення форми

Рис.1. Процес заповнення форми

I. Для аналізу поставленого завдання приймемо

наступні позначення:

![]() — час, с;

— час, с;

Ро — початковий натиск металу в стояку,

кг/м2;

Рг — тиск

парогазовой суміші продуктів розкладання моделі в порожнині форми, кг/м2;

Ртр — втрати натиску на тертя металу

в каналах системи литника, кг/м2;

Ратм — атмосферний тиск, кг/м2; Ратм = 1000 кг/м2;

уо

— зазор між фронтом плавлення моделі і дзеркалом

металу, м;

у1

— координата положення рівня металу у формі, м;

упл

— координата фронту плавлення

моделі, м;

l

— товщина стінки форми,

м;

L

— длина живильника, м;

dF1 — гідравлічний радіус

живильника, м;

П

— периметр

перетину відливки в

напрямку, перпендикулярному руху

металу, м;

dF —

гідравлічний радіус порожнини форми, м;

F1

— площа перетину

живильника, м2;

F2 — площа перетину відливка в напрямі, перпендикулярному руху

металу, м2;

Fст — площа перетину стояка, м2;

![]() мет — питома вага рідкого металу, Н/м3;

мет — питома вага рідкого металу, Н/м3;

![]() мет — масова

щільність рідкого металу,

Н2/м4;

мет — масова

щільність рідкого металу,

Н2/м4;

![]() мод — питома вага матеріалу

моделі, Н/м3;

мод — питома вага матеріалу

моделі, Н/м3;

![]() " — питома вага

парогазовой суміші, Н/м3;

" — питома вага

парогазовой суміші, Н/м3;

т1 —

маса металу в системі літника, Н2/м;

m2 — маса металу

у формі, Н2/м;

mпр —

приведена маса рухомого

металу, Н2/м;

mпит —

маса металу в живильнику, Н2/м;

Gпг — маса парогазовой суміші в

об'ємі порожнини форми, кг;

Т —

температура парогазовой суміші в порожнині форми, К;

R — газова

постійна парогазовой суміші;

vмет —

швидкість металу в порожнині форми, м/с;

v1 — швидкість

металу в живильнику, м/с;

vмод—

швидкість плавлення моделі, м/с;

mг —

питома швидкість випаровування і газифікації рідкої фази продуктів розкладания

моделі, 1/с;

Кг — газопроникність формувальної суміші, м4/Н;

q0—

витрата металу через отвір в чаші літника, кг/с;

qг —

швидкість утворення парогазовой суміші в порожнині форми, кг/с;

qф —

швидкість видалення парогазовой суміші з порожнини форми, кг/с;

![]() —

коефіцієнт опору тертя металу об стінки каналів літника системи;

—

коефіцієнт опору тертя металу об стінки каналів літника системи;

g —

прискорення сили тяжіння, м/с2.

II. Основні умови і допущення.

1.Ро — const; при t =

0; Pн = Ро .

2.Потік

парогазової суміші з порожнини форми приймається однонаправленим (по координаті

X), таким, що підкоряється закону сталої фільтрації. Тоді витрата парогазової

суміші з порожнини форми через зазор складе:

(1)

(1)

|

3. Процес розширення парогазовой суміші в порожнині форми діабатичний. III. Отримуємо слідуючі співвідношення:

|

Швидкість утворення парогазовой суміші в порожнині

форми, кг/с:

(3)

(3)

Втрати натиску на тертя

металу в каналах системи літника, кг/м2:

![]() (4)

(4)

![]() (5)

(5)

Маса

металу в системі літника, Н2/м:

![]() ; (6)

; (6)

Приведена

маса рухомого металу,

Н2/м:

(7)

(7)

Координата фронту плавлення

моделі, м;

(8)

(8)

IV.

Основні рівняння для випадку замкнутої системи літника: рівняння руху металу:

(9)

(9)

- рівняння балансу газу:

; ![]() ; (10)

; (10)

-

рівняння адіабати: ![]() ; (11)

; (11)

Показник ступеня

адіабати:

(12)

(12)

Рівняння плавлення моделі:

. ![]() (13)

(13)

V.

Перетворення основних рівнянь.

Введемо

додаткові позначення:

![]() (14)

(14)

де 1000 — атмосферний тиск, кг/м2.

Система рівнянь, які описують рух металу в формі:

(15)

(15)

Вирішення виведених систем рівнянь процесу

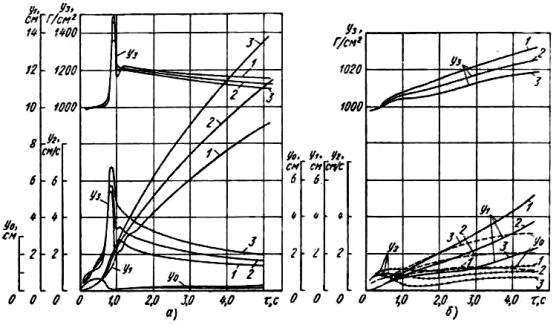

заповнення форми представлені на рис.2.

Рис.2. а)в

залежності від газопроникності форми (1-120; 2-240; 3-460 од.);

б)в

залежності від масової швидкості заливки (1-740; 2-560; 3-375 г/с)

Аналіз отриманих рішень (рис.2, а,б) показує , що рух металу має характер

аперіодичних коливань. Швидкість металу в формі максимальна в початковий момент

поступання металу в форму і убуває по мірі її заповнення. Тиск парогазової

суміші в початковий момент часу перевершує напір рідкого металу в стояку , що

свідчить про можливість викиду металу з чаші.

При цьому тиск в порожнині форми мало змінюється зі збільшенням

газопроникності форми, що пояснюється порівняно невеликим зазором між фронтом

плавлення моделі і зеркалом металу. Однак зі збільшенням газопроникності

внаслідок зменшення протитиску, збільшується швидкість металу в порожнині форми і пройдений ним шлях.

Висновок:

Головна особливість процесу литва по газифікованих моделях — застосування

невитягуваної перед заливкою металу моделі — визначає основні його переваги:

-підвищується точність відливок завдяки нероз'ємній формі, відсутності

операції витягання моделі, зсуву півформ і стрижнів при збиранні, що дозволяє

зменшити припуски на механічну обробку;

-можна виготовляти відливки складної конфігурації без застосування стрижнів

, оскільки формування здійснюється по «чистій» моделі;

-спрощується процес виготовлення ливарної форми, відпадає необхідність застосування

відокремлених частин , стрижнів, а при

використанні сухих наповнювачів і феромагнітних матеріалів формування і вибивка

форм після заливки суттєво спрощуються;

-знижується трудомісткість обрубування і очищення відливок і як наслідок відсутність заток і задирок, що з'являються на відливках після роз'єму форми ;

-розширюються можливості автоматизації і механізації процесів виготовлення

відливок.

У поєднанні з хорошою оброблюваністю вживаного для виготовлення моделей

пінополістиролу ці переваги способу дозволяють різко скоротити цикл підготовки

виробництва, знизити трудомісткість виготовлення відливок . Тому спосіб литва по

газифікованих моделях почав швидко впроваджуватися у виробництво відливок для

машинобудування.

У статті описана математична модель процесу заповнення форми з

газифікованою моделлю металом. Зроблений такий висновок: при заповненні форми з

газифікованою моделлю через закриті літникові системи, створюються умови для

виникнення коливальнлго руху металу і пульсації тиску в порожнині форми. Все це

може призвести до викиду металу з чаші в початкові моменти заповнення та

дефекту відливок. Виникнення коливань металу в формі пов’язано з перехідними

процесами заповнення форми та літникової системи.

Література:

1. Кирпиченков

В.П. Технологический процесс литья по газифицируемым моделям. - М.: НИИМаш,

1971. – 356с.

2. Озеров В.А,

Гаранин В.Ф. Литье повышенной точности по разовым моделям: Учеб. Пособие для СПТУ. – М.: Высш.шк.,

1988. – 87с.

3. С.Е.

Уткин Взаимодействие литейной формы и отливки. М., Издательство АН СССР, 1962г., 320с.

4. Шинський О. Й., Вишнякова Л.П., Плотнікова

В.Н. Спосіб виготовлення моделей з пінополістеролу . Патент України №244.

5. Ю.А. Степанов , Д.С. Гришин, В.П.

Кирпиченков, В.А Павлов, В.С Шуляк; Литье по газифицируемым моделям. М.,

«Машиностроение», 1976г.,224 с.

Авторська картка

1.

П.І.Б.: Савицький Юрій Віталійович

2.

Рік народження: 08.03.1973

3.

Місце роботи: Хмельницький національний університет, 29016

м. Хмельницький; Інститутська 11,

р. т. 72-89-44

4.

Посада: доцент кафедри технології машинобудування.

5.

Вчене звання: доцент.

6.

Науковий ступінь: к.т.н.

7.

Адреса: 29027, м. Хмельницький, вул. Панаса Мирного 32, кв. 56,

т.77-26-90

8. Поштова скринька : yra.savisky@gmail.com

Авторська картка

1. П.І.Б.: Безбородова Оксана

Ігорівна

2.Рік народження:

17.07.1987

3. Місце роботи:

Хмельницький національний університет, 29016

м. Хмельницький; Інститутська 11,

р. т. 72-89-44

4.Посада: студент.

5.Вчене звання: -

6.Науковий ступінь: -

7.Адреса: 29000, м. Волочиськ, вул.

Слави 5, кв.6