РЕЗОНАНСНЫЕ КОЛЕБАНИЯ СТИРАЛЬНЫХ МАШИН В

ПЕРИОД РАЗГОНА БАРАБАНА ПРИ ДИСКРЕТНОМ ИЗМЕНЕНИИ СОБСТВЕННОЙ ЧАСТОТЫ

КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ С ДИССИПАЦИЕЙ

Алехин С.Н., Махов Д.П., Алехин А.С.

Одним из наиболее эффективных способов снижения уровня

вибрации в пуско-остановочных режимах является изменение частотных

характеристик колебательной системы машины. В работе [1]

авторы приводят рекомендации по использованию данного способа снижения

резонансных колебаний в стиральных машинах барабанного типа.

Ниже рассмотрены результаты

теоретических исследований динамики стиральных машин барабанного типа в период разгона

стирального барабана при центробежном отжиме текстильных изделий в условиях

дискретного изменения жесткости упругих элементов упруго-диссипативной подвески

и, соответственно, собственной частоты, проведенных авторами данной работы на

кафедре «Машины и аппараты бытового назначения» Южно-Российского университета

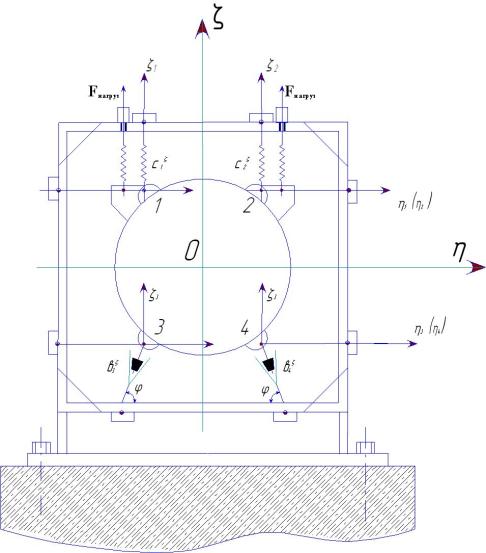

экономики и сервиса г.Шахты Ростовской области. На рис.1 приведена расчетная

схема исследуемой колебательной системы, состоящая из упруго подвешенного внутри

неподвижного каркаса моечного узла (подвесной части), опирающегося на демпферы.

Колебания исследуемой системы будут описываться уравнениями, приведенными

в работе [2]. С учетом конструктивных особенностей рассматриваемой колебательной

системы упруго-диссипативной подвески моечного

узла, имеющей две пружины (основные при традиционном разгоне и торможении барабана

без изменения жесткости упругих элементов подвески) и четыре пружины (две

основные и две дополнительные при дискретном изменении жесткости упругих

элементов подвески при разгоне и торможении барабана) вертикально расположенные

в плоскости Оhz,

работающие вдоль оси z, а также два гасителя колебаний (демпфера),

расположенные под углом j

к горизонтали в плоскости Оhz (рис.1) смысл будет

иметь уравнение, описывающее линейные виброперемещения системы вдоль оси z:

,

,

где mб - масса отжимаемых текстильных изделий в период

торможения барабана; w - частота вращения барабана (вынужденная частота

колебаний системы); е -

эксцентриситет центра масс отжимаемых текстильных изделий; nпр - количество пружин подвески

(две пружины -

основные при традиционном разгоне барабана без изменения жесткости упругих

элементов подвески и четыре пружины - две основные и две дополнительные при дискретном

изменении жесткости упругих элементов подвески при разгоне барабана); спр=4250 Н/м - жесткость каждой из пружин подвески; nд - количество демпферов; bд=177,4 Н.с/м

- коэффициент диссипации

каждого из установленных на демпферов; Мо=57,25 кг - масса подвесной части (моечного узла) без загрузки текстильными

изделиями (масса незагруженного моечного узла).

Рис. 1. Схема упруго-диссипативной подвески моечного узла, имеющей две основные и две дополнительные вертикально расположенные в плоскости Оhz пружины, а также два гасителя колебаний (демпфера), расположенные под углом j к горизонтали в плоскости Оhz

Массу

отжимаемых текстильных изделий mб в период разгона

барабана определим, исходя из условий того, что разгон барабана осуществляется

при относительно невысоких значениях частоты вращения барабана и за

относительно короткий промежуток времени, что приводит к незначительной потери

жидкости из отжимаемых изделий, которой можно пренебречь. Поэтому масса

отжимаемых текстильных изделий mб в период

разгона барабана может быть принята равной массе текстильных изделий, обрабатываемых

при стирке. Тогда массу отжимаемых текстильных изделий mб

определим с учетом рекомендаций из [4 - Лебедев, Основные процессы…] по

формуле mб=mбо(1,9+2,25×10–3rж), где ![]() – плотность

стирального раствора (для расчетов принимают

– плотность

стирального раствора (для расчетов принимают ![]() =(1,0…1,1)×103 кг/м3), откуда mб=3(1,9+2,25×10–3×1,05×103)=12,8

кг; где mб.о=3 кг - масса хлопчатобумажных

текстильных изделий в воздушно-сухом состоянии.

=(1,0…1,1)×103 кг/м3), откуда mб=3(1,9+2,25×10–3×1,05×103)=12,8

кг; где mб.о=3 кг - масса хлопчатобумажных

текстильных изделий в воздушно-сухом состоянии.

Эксцентриситет центра масс отжимаемых текстильных изделий е определим, используя рекомендации Лебедева В.С., приведенные в работе [3]:

,

,

где cП – отношение массы одной половины кольца изделий в стиральном барабане с меньшим значением к другой с большей массой; rП – радиус центра масс полукольца изделий с большим значением массы от оси вращения, м.

Экспериментально установлено [3], что cП = 0,8…0,9 , е » 0,08RБ , где RБ – радиус стирального барабана. В работе [2] также были получены близкие к этим значениям соотношения между е и RБ .Тогда, при радиусе барабана RБ = 0,225 м эксцентриситет е будет равен е=0,225·0,08=0,018 м.

Таким образом, с учетом рассмотренных выше параметров, уравнение, описывающее амплитудные виброперемещения моечного узла вдоль оси z, примет следующий вид:

.

.

На рис.2 показан график виброперемещений подвесной части вдоль оси z при различных значениях w при традиционном режиме разгона стирального барабана для следующих условий: nпр=2 и 4, cпр=4250 Н/м, nд=2, bд=177,4 Н.с/м, j=80°.

Рис. 2. График виброперемещений подвесной части вдоль оси z при различных значениях вынужденной частоты w при традиционном режиме разгона стирального барабана для следующих условий: nпр=2 и 4, cпр=4250 Н/м, nд=2, bд=177,4 Н.с/м, j=80°

Как видно из анализа графика на рис.2 пересечение правой ветви резонансной кривой, полученной для условий nпр=2, cпр=4250 Н/м, и левой ветви резонансной кривой, полученной для условий nпр=4, cпр=4250 Н/м (точка d), находится в окрестностях wd=13,2…13,6 рад/с.

Для того, чтобы определить более точное значение wd, приравняем амплитудные значения виброперемещений подвесной части при nпр=2 и 4, cпр=4250 Н/м:

.

.

Откуда wd=13,4912 рад/с.

На рис.3 показан график амплитудных виброперемещений подвесной части вдоль оси z при различных значениях w в период разгона стирального барабана при дискретном изменении жесткости упругих элементов подвески для следующих условий: nпр=2 и 4, cпр=4250 Н/м, nд=2, bд=177,4 Н.с/м, j=80°.

Рис. 3. График амплитудных виброперемещений подвесной части вдоль оси z при различных значениях вынужденной частоты w в период разгона стирального барабана при дискретном изменении жесткости упругих элементов подвески для следующих условий: nпр=2 и 4, cпр=4250 Н/м, nд=2, bд=177,4 Н.с/м, j=80°

Таким образом, максимальное значение амплитудных виброперемещений подвесной части при разгоне барабана без изменения жесткости упругих элементов подвески (при nпр=2) составило z=0,0075 м, а в условиях дискретного изменения жесткости упругих элементов (при nпр=2 и 4) z=0,0066 м. Снижение уровня резонансных колебаний составило Dz=0,0009 м или 12 %.

Определим характер и уровень колебаний подвесной части вдоль оси z в зависимости от w в период разгона стирального барабана и при различных значениях жесткости дополнительных упругих элементов упруго-диссипативной подвески для следующих условий: пружины расположены вертикально в плоскости Оzh, количество основных пружин nпр.осн=2, жесткость основных пружин cпр.осн=4250 Н/м, количество дополнительных пружин nпр.доп=2, жесткость дополнительных пружин изменяется в пределах cпр.доп=500…5500 Н/м, количество демпферов nд=2, коэффициент демпфирования каждого демпфера bд=177,4 Н.с/м, угол наклона демпферов j=80°.

Для того, чтобы определить значения wd для каждой величины cпр.доп (или для Sс, где Sс=nпр.осн×cпр.осн+nпр.доп×cпр.доп) используем равенство значений амплитудных виброперемещений в точке d: zd=z′d:

,

,

или, подставив известные значения, получим:

,

,

откуда получим выражение:

.

.

Значения wd при различных величинах cпр.доп.и суммарной жесткости пружин подвески Sс=(nпр.осн×cпр.осн+nпр.доп×cпр.доп) приведены в табл. 1.

Табл.1

Значения wd при различных величинах cпр.доп

и Sс

|

cпр.доп, Н/м |

500 |

1000 |

1500 |

2000 |

2500 |

|||||

|

Sc, Н/м |

9500 |

10500 |

11500 |

12500 |

13500 |

|||||

|

wd, рад/с |

11,3349 |

11,6455 |

11,9480 |

12,2431 |

12,5312 |

|||||

|

cпр.доп, Н/м |

3000 |

3500 |

4000 |

4500 |

5000 |

5500 |

||||

|

Sc, Н/м |

14500 |

15500 |

16500 |

17500 |

18500 |

19500 |

||||

|

wd, рад/с |

12,8128 |

13,0884 |

13,3583 |

13,6228 |

13,8823 |

14,1371 |

||||

На рис.4 приведены кривые амплитудных виброперемещений подвесной части при ее колебаниях вдоль оси z в зависимости от вынужденной частоты w в период разгона стирального барабана и при различных значениях суммарной жесткости упругих элементов упруго-диссипативной подвески.

Рис.4. Кривые амплитудных виброперемещений подвесной части при ее колебаниях вдоль оси z в зависимости от вынужденной частоты w в период разгона стирального барабана и при различных значениях суммарной жесткости упругих элементов упруго-диссипативной подвески

Ниже, в табл.2 приведены максимальные значения амплитудных виброперемещений

zd подвесной части для точки d (в момент

изменения жесткости пружин подвески) в зависимости от суммарной жесткости пружин

упруго-диссипативной подвески Sс=(nпр.осн×cпр.осн+nпр.доп×cпр.доп) и

коэффициента изменения жесткости  в период разгона

стирального барабана.

в период разгона

стирального барабана.

Табл.2

Максимальные значения амплитудных

виброперемещений zd подвесной части для точки d (в момент изменения жесткости пружин подвески) в зависимости от

суммарной жесткости пружин упруго-диссипативной подвески и коэффициента kи в период разгона стирального барабана

|

cпод, Н/м |

9500 |

10500 |

11500 |

12500 |

13500 |

|||||

|

kи |

1,118 |

1,235 |

1,353 |

1,471 |

1,588 |

|||||

|

zd,

м |

0,00742 |

0,00746 |

0,00741 |

0,00731 |

0,00718 |

|||||

|

wd, рад/с |

11,3349 |

11,6455 |

11,9480 |

12,2431 |

12,5312 |

|||||

|

cпод, Н/м |

14500 |

15500 |

16500 |

17500 |

18500 |

19500 |

||||

|

kи |

1,706 |

1,824 |

1,941 |

2,059 |

2,176 |

2,294 |

||||

|

zd,

м |

0,00702 |

0,00685 |

0,00669 |

0,00653 |

0,00637 |

0,00623 |

||||

|

wd, рад/с |

12,8128 |

13,0884 |

13,3583 |

13,6228 |

13,8823 |

14,1371 |

||||

На рис.5 приведен график зависимости максимальных значений амплитудных виброперемещений zd подвесной части для точки d (в момент изменения жесткости пружин подвески) при различных значениях суммарной жесткости пружин упруго-диссипативной подвески (коэффициента изменения жесткости) в период разгона стирального барабана.

Рис.5. График зависимости максимальных значений амплитудных виброперемещений zd подвесной части для точки d (в момент изменения жесткости пружин подвески) при различных значениях суммарной жесткости пружин упруго-диссипативной подвески (коэффициента изменения жесткости) в период разгона стирального барабана

Анализируя

полученные данные и график на рис.5 отметим, что для системы с

упруго-диссипативной подвеской при изменении kи в области невысоких значений (от 1,118 до 1,471)

уровень колебаний вначале растет, затем несколько уменьшается. В итоге снижение

уровня колебаний в этом интервале kи составляет всего Dzd=0,00011 м (т.е. относительное

снижение составило  ). А при изменении kи в области более высоких значений (от 1,471 до

2,294) снижение составило Dzd=0,00108

м (при относительном снижении

). А при изменении kи в области более высоких значений (от 1,471 до

2,294) снижение составило Dzd=0,00108

м (при относительном снижении  ). Т.е., для рассматриваемой колебательной системы с упруго-диссипативной

подвеской наиболее значительное снижение уровня максимальных колебаний будет

происходить при изменении kи

в области более высоких значений.

). Т.е., для рассматриваемой колебательной системы с упруго-диссипативной

подвеской наиболее значительное снижение уровня максимальных колебаний будет

происходить при изменении kи

в области более высоких значений.

Полученные результаты исследований могут быть использованы при создании стиральных машин барабанного типа с низким уровнем резонансных колебаний.

Список литературы

1. Алехин, С.Н. Способ преодоления резонанса в стиральной машине барабанного типа / С.Н.Алехин, Д.П.Махов, А.С.Алехин // Современные проблемы машиностроения, информационных технологий и радиоэлектроники: межвузовский сб. науч. тр. / редкол.: С.А.Кузнецов [и др.]; ГОУ ВПО «Южно-Рос. гос. ун-т экономики и сервиса».- Шахты: Изд-во ЮРГУЭС, 2008.- С.31-34.

2. Алехин, С.Н. Теоретические и экспериментальные исследования динамики стиральных машин барабанного типа: дис. …канд. техн. наук: 05.02.13 / С.Н.Алехин.- М., 2000.- 290 с.

3. Лебедев, В.С. Расчет и конструирование типовых машин и аппаратов бытового назначения / В.С.Лебедев.– М.: Легкая и пищевая промышленность, 1982.– 328 с.

Аннотация

В статье рассматривается

вопрос исследования динамики стиральных машин барабанного типа при торможении

барабана в процессе центробежного отжима текстильных изделий в условиях

дискретного изменения собственной частоты системы при диссипации. Приведены

результаты расчета амплитудных виброперемещений подвесной части машин при

дискретном изменении жесткости упругих элементов подвески без диссипации.

Показано, что при этом происходит снижение уровня резонансных колебаний, что

говорит о перспективности предлагаемого способа борьбы со значительным уровнем

вибрации при переходе через резонанс. Сделаны выводы о выборе значений жесткости

упругих элементов подвески, обеспечивающих минимальный уровень резонансных колебаний.