Технические

науки/8. Обработка материалов в машиностроении

УДК 621.9.06

д.т.н., проф. Кузнецов

Ю.Н., к.т.н., доц. Дмитриев Д.А.,

ас. Подольский М.И.,

студ. Владимиров Л.С.

НТУУ "Киевский политехнический институт"

Херсонский национальный технический университет

ФУНКЦИОНАЛЬНОСТЬ

СВЕРЛИЛЬНО-ФРЕЗЕРНОГО СТАНКА НОВОЙ КОМПОНОВКИ

Постановка проблемы. Применение оборудования с механизмами параллельной

структуры (МПС), является необходимостью, вызванной расширением функциональных

возможностей, уменьшением трудоемкости изготовления сложных деталей, повышением

точности и надежности [1,3]. Считается экономически оправданным использование

многофункционального оборудования при концентрации различных операций на

оборудовании одного класса. Так, современный станок рассматривается, как

агрегатно-модульный комплекс способный выполнять все основные виды резания и

вспомогательные операции при этом возрастает масса и габариты самого

оборудования, а рабочее пространство и класс обрабатываемых деталей расширяется

незначительно. Поэтому существует необходимость поиска новых оптимальных компоновок

и конструкций станков с параллельной кинематикой (СПК) для обеспечения

эффективности движений исполнительного органа (ИО) по рабочему пространству

(РП) станка.

Цель исследования. Изготовить в натуральную величину опытный стенд сверлильно-фрезерного

станка новой пирамидальной компоновки [2]. Выполнить анализ

движений ИО и определить рабочее пространство станка с помощью натурного макета

и трехмерной модели с программно-управляемыми движениям ИО с инструментальной

системой.

Анализ предыдущих исследований. В основу станков с МПС

положена классическая платформа Гофа-Стюарта (Гексапод – кинематическое

соединение шести штанг переменной длины), данный модуль применяется в

подвешенном состоянии и перевернутым, обусловлено это особенностью расположения

обрабатываемой детали на столе станка. Приводным органом станка‑гексапода

являются телескопические (раздвижные) штанги переменной длины, содержащие в

себе конструктивные элементы, влияющие на металлоемкость и массивность всего

механизма [4]. Первые попытки снизить массивность и металлоемкость механизма

были предприняты путем уменьшения количества штанг до трех (Рис.1) и вводом

дополнительных кинематических цепей [5] таких, как, линейные модули перемещения,

ограничивающих шарнирно-скользящих стержней, специальных стабилизирующих муфт и

т.п. [3].

Рис.1. Трипод

с трехкоординатным приводом позиционирования подвижной платформы [5]

Однако задача не была

решена полностью, поэтому следующие предложения по уменьшению недостатков

сводятся к замене штанг переменной длины штангами постоянной длины в виду их

очевидных преимуществ.

Основная часть. Авторами предложен многокоординатный

сверлильно-фрезерный станок повышенной жесткости (Рис.2, а), который имеет укороченную

длину штанг. Жесткость упругой пространственной рамной системы обеспечена

конструктивным, а не металлоемким повышением сопротивления поперечных сечений

кинематических звеньев и станины. Применение данной компоновки предполагает возможность обработки сложных конструктивных поверхностей.

Для изучения

положений кинематических звеньев при формообразующих движениях ИО в условиях резания и кинетостатического анализа пирамидальной компоновки изготовлен макет станка в натуральную величину с инструментальной системой.

Макет станка имеет

жесткую массивную раму (основание) и легкую коробчатой формы конструкцию

направляющих, штанги постоянной длины.

|

|

|

|

а) |

б) |

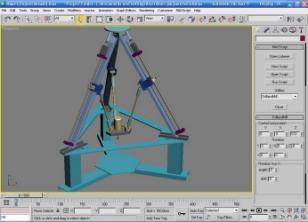

Рис.2.

Кинематическая схема – а), характерные положения

опытного

макета

сверлильно-фрезерного станка – б)

Для углубленного анализа

движений ИО, а также исследования рабочего пространства сверлильно-фрезерного

станка с применением штанг постоянной длины, разработан дополнительный программный модуль в

трехмерной графической среде 3DStudioMAX компании Autodesk.

Ниже приведен основной расчетный фрагмент программы, например, для движения ИО

станка (модели) по координате Z.

|

on spnZIO changed val do ( $RuhomaPlatforma.pos.z = val --переменные определяющие первую

направляющую A x1A = $NaprPoint01A.pos.x x2A=

$NaprPoint02A.pos.x y1A =

$NaprPoint01A.pos.y y2A =

$NaprPoint02A.pos.y z1A =

$NaprPoint01A.pos.z z2A =

$NaprPoint02A.pos.z k1A

= (x2A-x1A)/(z2A-z1A) k2A =

(y2A-y1A)/(z2A-z1A) --переменные определяющие вторую

направляющую B x1B = $NaprPoint01B.pos.x x2B=

$NaprPoint02B.pos.x y1B =

$NaprPoint01B.pos.y y2B =

$NaprPoint02B.pos.y z1B =

$NaprPoint01B.pos.z z2B =

$NaprPoint02B.pos.z k1B

= (x2B-x1B)/(z2B-z1B) k2B =

(y2B-y1B)/(z2B-z1B) --переменные определяющие третью

направляющую С x1C = $NaprPoint01C.pos.x x2C=

$NaprPoint02C.pos.x y1C =

$NaprPoint01C.pos.y y2C =

$NaprPoint02C.pos.y z1C =

$NaprPoint01C.pos.z z2C =

$NaprPoint02C.pos.z k1C

= (x2C-x1C)/(z2C-z1C) k2C =

(y2C-y1C)/(z2C-z1C) --переменные положения в пространстве

шарнира A расположенного на

суппорте aA =

$SharnirA.pos.x bA =

$SharnirA.pos.y cA =

$SharnirA.pos.z RA =

$ShtangaA.height --переменные положения в пространстве

шарнира B расположенного на

суппорте aB =

$SharnirB.pos.x bB =

$SharnirB.pos.y cB =

$SharnirB.pos.z RB = $ShtangaB.height |

--переменные положения в пространстве

шарнира С расположенного на суппорте aC =

$SharnirC.pos.x bC =

$SharnirC.pos.y cC =

$SharnirC.pos.z RC =

$ShtangaC.height --коэффициенты в расчетной формуле

(каретка A) S1A =

(1+k1A^2+k2A^2) S2A = (-2*k2A^2*z1A+2*y1A*k2A+2*x1A*k1A-2*k2A*bA-2*cA-2*k1A*aA-2*k1A^2*z1A) S3A =

k2A^2*z1A^2-2*k2A*z1A*y1A+y1A^2+k1A^2*z1A^2-2*k1A*z1A*x1A+x1A^2+bA^2+2*aA*k1A*z1A-2*aA*x1A+aA^2-RA^2+2*bA*k2A*z1A-2*bA*y1A+cA^2 --коэффициенты в расчетной формуле

(каретка В) S1B = (1+k1B^2+k2B^2) S2B =

(-2*k2B^2*z1B+2*y1B*k2B+2*x1B*k1B-2*k2B*bB-2*cB-2*k1B*aB-2*k1B^2*z1B) S3B =

k2B^2*z1B^2-2*k2B*z1B*y1B+y1B^2+k1B^2*z1B^2-2*k1B*z1B*x1B+x1B^2+bB^2+2*aB*k1B*z1B-2*aB*x1B+aB^2-RB^2+2*bB*k2B*z1B-2*bB*y1B+cB^2 --коэффициенты в расчетной формуле

(каретка С) S1C =

(1+k1C^2+k2C^2) S2C =

(-2*k2C^2*z1C+2*y1C*k2C+2*x1C*k1C-2*k2C*bC-2*cC-2*k1C*aC-2*k1C^2*z1C) S3C =

k2C^2*z1C^2-2*k2C*z1C*y1C+y1C^2+k1C^2*z1C^2-2*k1C*z1C*x1C+x1C^2+bC^2+2*aC*k1C*z1C-2*aC*x1C+aC^2-RC^2+2*bC*k2C*z1C-2*bC*y1C+cC^2 --расчет

каретки A $OporaA.pos.z

= (-1*S2A + sqrt(S2A^2 - 4*S1A*S3A))/(2*S1A) $OporaA.pos.x

= k1A*($OporaA.pos.z - z1A) + x1A $OporaA.pos.y

= k2A*($OporaA.pos.z - z1A) + y1A --расчет

каретки В $OporaB.pos.z

= (-1*S2B + sqrt(S2B^2 - 4*S1B*S3B))/(2*S1B) $OporaB.pos.x

= k1B*($OporaB.pos.z - z1B) + x1B $OporaB.pos.y

= k2B*($OporaB.pos.z - z1B) + y1B --расчет

каретки С $OporaC.pos.z

= (-1*S2C + sqrt(S2C^2 - 4*S1C*S3C))/(2*S1C) $OporaC.pos.x

= k1C*($OporaC.pos.z - z1C) + x1C $OporaC.pos.y

= k2C*($OporaC.pos.z - z1C) + y1C |

Подвижная платформа,

места соединения шарниров и штанг, их длина и положение связаны переменными

через математические зависимости, которые влияют на свойства объектов

трехмерной модели.

Координаты

положения кареток на направляющих станка подчиняются зависимости:

|

|

(1) |

где

![]() ;

;

![]() ;

;

![]()

![]() – коэффициенты;

– коэффициенты;

a

– координата x

шарнира, расположенного

на подвижной

платформе;

b

– координата у шарнира, расположенного на подвижной платформе;

c

– координата z шарнира, расположенного на подвижной платформе.

(x1 y1 z1),

(x2 y2 z2) – координаты двух точек определяющих направляющую в пространстве.

После вычисления (1) определяются

координаты кареток по осям x и y, как их положение на линии направляющей

по уравнению прямой проходящей через

две точки:

|

|

(2) |

При помощи программного модуля проанализированы

движения ИО. Для этого проведен следующий эксперимент. При пошаговом движении

ИО по координате Z, осуществлялись движения вдоль оси Х параллельно и с углом наклона

к ней (через каждые 100). Принято, что положение ИО существует в

рабочем пространстве, если существуют действительные корни x,

y, z уравнения

(1), которые представляют пересечение направляющей в пространстве - прямая заданная двумя точками (x1,y1,z1),

(x2,y2,z2)

Проведя серию экспериментов, получены форма и размеры РП (Рис.3).

|

а) |

б)

г) |

|

в) |

Рис.3.

а) – программно-управляемая

трехмерная модель сверлильно-фрезерного станка новой компоновки;

б) - форма

и размеры РП; в) – сечение поверхности РП;

г) – ход ИО на уровне координаты Z

Рис.4.

Углы сервиса ИО с инструментальной системой в пирамидальной компоновке

сферлильно-фрезерного станка

Выводы. Разработан

программный модуль моделирования функциональности сверлильно-фрезерного станка,

проанализированы движения исполнительного органа по координатам (X,Y,Z) и

определены углы сервиса подвижной платформы. Собран опытный нагружаемый макет

станка для дальнейших исследований и возможности поиска новых компоновок сниженной

металлоемкости.

ЛИТЕРАТУРА:

1.

Агрегатно-модульне технологічне

обладнання: у 3-х част. Під ред. Ю.М. Кузнєцова. Навч. посібних для

ВНЗ. – Кіровоград, 2003 р.

2.

Кузнецов Ю.Н., Дмитриев Д.А., Диневич Г.Е.

Многокоординатный сверлильно-фрезерный станок / заявка на патент Украины

№a200714710 от 25.12.2007 г.

3.

Обрабатывающее оборудование нового поколения.

Концепция проектирования / В.Л. Афонин, А.Ф. Крайнев, В.Е. Ковальов и др.; Под

ред. В.Л. Афонина. М.: Машиностроение, 2001. – 256 с.

4.

Крижанівський

В.А., Кузнєцов Ю.М., Валявський І.А., Скляров Р.А. Технологічне обладнання з

паралельною кінематикою.‑ Кіровоград,

2004. ‑ 449с.

5.

Bing Li

. Xiaoping Hu . Hao Wang Analysis and

simulation for a parallel drill point grinder. Part 2: grinding kinematic

modeling and simulation // Int J Advanced Manufacturing Technology (2006) 30: Р. 221–226.