Технические науки/ 12.Автоматизированные

системы управления на производстве.

Бакалавр

т.н. Асқарова Ә.С.

Евразийский

Национальный университет имени Л.Н.Гумилева, Казахстан

Магистрант

Асқаров Ә.С.

Уфимский

государственный университет экономики и сервиса, Башкортостан

СОЗДАНИЯ И РАЗВИТИЯ МОДЕЛЕЙ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В НЕФТЕХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

Задачи нефтяной промышленности

внедрить комплексную автоматизацию рассматривались как неотъемлемая часть

научно-технического прогресса, направленного на интенсификацию и повышение

эффективности производства в отрасли.

В

состав нефтегазодобывающей отрасли

входили следующие пункты:

•

нефтегазодобывающее управление (НГДУ);

•

управление буровых работ (УБР);

•

специализированные предприятия, выполняющие отдельные виды работ (капитальный

ремонт скважин; подготовку и транспорт технологической жидкости для закачки в

пласт; сбор и транспорт газа и др.);

•

прочие предприятия.

Современное

нефтегазодобывающее предприятие (НГДУ) является крупной организацией с

многочисленным производственным персоналом, занятым эксплуатацией и ремонтом

нефтяных и нагнетательных скважин, технологических установок систем сбора,

транспорта и комплексной подготовки нефти, объектов поддержания пластового

давления, сбора и компримирования газа, энергоснабжения.

Управление

таким комплексом разнородных предприятий требовало решения множества сложных

задач, основными из которых являлись перспективное и текущее планирование

основных показателей, а также оперативный контроль и управление, автоматизация

производства.

Одним

из основных направлений работ в нефтедобыче является создание АСУ

технологическими процессами (ТП) добычи нефти при различных способах

эксплуатации скважин. К ним относятся газлифтная эксплуатация, эксплуатация

штанговыми, гидропоршневыми и электроцентробежными погружными насосами, шахтный

способ добычи нефти. Наряду с разработкой АСУ ТП создавались комплексы

необходимых технических средств автоматизации и управления для технического

обеспечения соответствующих АСУ ТП.

На

предприятиях нефтегазовой и нефтехимической отраслей широко внедряются

распределенные системы управления (РСУ) таких производителей, как GE

Intelligent Platforms, Siemens, Honeywell, Emerson Process Management, Yokogawa

и др. При этом, несмотря на достаточно высокий уровень автоматизации участков,

переделов, уровень цеховой автоматизации чаще всего оставляет желать лучшего.

Учитывая огромное количество взаимосвязанных технологий, используемых на

предприятиях, принимая во внимание повышенные требования к безопасности,

которые складывались десятилетиями, сегодня крайне важно обеспечить улучшение

эффективности работы как отдельных установок, так и целого комплекса

оборудования нетехнологическими методами, то есть без изменения технологии. Это

может быть достигнуто за счет комплексного подхода – экономических,

организационных и, главным образом, IT-решений.

Основу

системы составляют модели технологического процесса, которые могут

использоваться для создания виртуальных анализаторов, решения задач

многопараметрического управления, стабилизации и оптимизации технологических

режимов на основе ключевых показателей эффективности. Благодаря этому основные

задачи АРС-систем сегодня можно сформулировать следующим образом:

- увеличение

прибыльности;

- снижение

себестоимости;

- увеличение

производительности;

-

минимизация влияния «человеческого фактора»

В основе

подхода APC лежит моделирование технологических процессов. Построение модели

технологического процесса почти обязательное условие реализации этой концепции.

Моделирование является наиболее эффективным способом подбора оптимальных

параметров технологического процесса и описывает реальный технологический

процесс. Оптимизация осуществляется за счет многократных «прогонов» (итераций)

на компьютере математической модели технологического процесса с

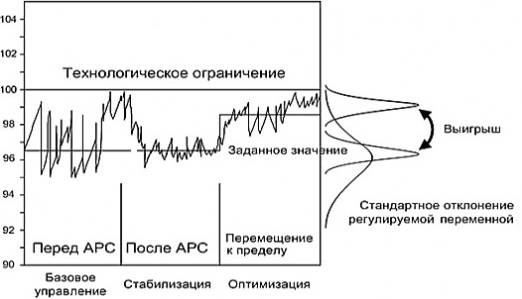

последовательным изменением ее параметров. Рис. 1 демонстрирует достоинства APC

технологии. Технически АРС представляет собой программный комплекс, связанный с

технологическим ПО посредством ОРС сервера.

http://www.neotechnology.ru/files/articles/d70401cc8843e04c9535c342e66d46a7.jpg

Рис. 1. Применение АРС технологий.

Сложность реальных задач, необходимость

учета множества часто весьма разнородных параметров и ограничений, нелинейностей,

случайных событий определяет трудности с разработкой математических моделей,

причем таких, которые можно непосредственно использовать в процессах управления

для получения лучших управляющих решений

Для создания математической модели

используется продукт компании AspenTech - программа семейства Hysys. С помощью

Hysys можно создавать адекватные стационарные и динамические модели,

предназначенные для проектирования, мониторинга, модернизации производств,

усовершенствования схем управления, а также для задач оптимального

планирования. Программа имеет модульную структуру, позволяя решать

разнообразные задачи моделирования. В интегрированной расчетной среде все

модули работают в единой системе, в которой информация является общей для всех

модулей и используется ими независимо друг от друга. Доступ к информации

возможен в любой точке модели, даже если расчет еще не завершен. Имеется

поддержка технологий OLE и ActiveX, что позволяет использовать свои собственные

разработанные пакеты.

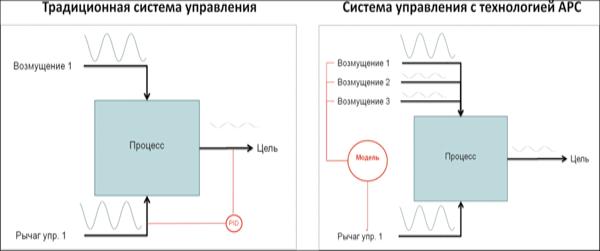

Сравнение

традиционной системы управления и АРС-системы показывает, что средства

последней оказываются более эффективным инструментом автоматического управления

(рис. 1).

Рис.1. Воздействие на

возмущение при традиционной системе управления и АРС-системе

При

традиционной системе управления влияние возмущения на цель управления

регистрируется лишь через некоторое время после появления возмущения.

Коэффициент отклика и время передачи зависят от динамики технологического

процесса. Отклонение целевой переменной от необходимого установленного значения

поступает на вход ПИД-регулятора, который, изменяя управляемую переменную

(рычаг управления), со временем возвращает целевую переменную к заданному

значению и компенсирует возмущение, влияющее на технологический процесс.

В случае

использования АРС-системы контроллер регистрирует изменения возмущений, а

встроенная модель технологического процесса тут же начинает рассчитывать

значение управляющего воздействия, необходимого для компенсации возмущения.

Таким образом, воздействие на рычаг управления осуществляется еще до того

момента, как целевая переменная отклонится от заданного значения под

воздействием возмущения. Благодаря этому средства АРС-системы обеспечивают стабильность

производственного процесса и повышают качество управления на предприятии.

Литература:

1. Федоров Ю.Н. Справочник

инженера по АСУТП: проектирование и разработка. ─ М.: Инфа-Инженерия,

2008. ̶ 928 c.

2. Кублановский Л.Д.

Автоматизация и телемеханизация добычи нефти. — М.: Гостоптехиздат, 1958.

3. Абдуллаев A.A. и др.

Комплексно-механизированные и автоматизированные предприятия СССР //

Автоматизация добычи нефти. — М.: ЦБТИ, 1962.