Молдахметов К.К.

Казахский

Национальный Исследовательский Технический Университет имени К.И.Сатбаева,

Казахстан, Алматы

Разработка системы управления процессом плавки меди в печи Ванюкова

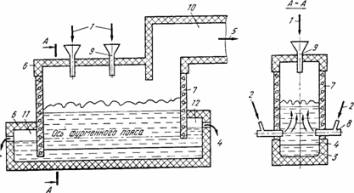

Печь Ванюкова представляет собой прямоугольную шахту шириной 2,0-2,5 м, длиной 10 и высотой 6 м. В боковых продольных стенах печи на высоте 1,60-2,5 м от подины водоохлаждаемые фурмы для подачи дутья, а если необходимо и углеродистого топлива (природного газа, мазута или пылеугля). Экспериментально установлено, что ни один из известных огнеупоров не способен длительное время противостоять воздействию нагретого до 1500-1600 К шлака при энергичном его перемешивании.

Рис. 1. Схема

печи Ванюкова

1 - шихта; 2 - дутье;

3 - штейн; 4 - шлак; 5 - газы;

6 -

кладка печи; 7 -медные литые кессоны; 8 - фурмы; 9 - загрузочная

воронка; 10 -

аптейк; 11 -

штейновый сифон; 12 - шлаковый сифон. Для надежного ограждения

расплава потребовалось смонтировать боковые и торцевые стены шахты из массивных

охлаждаемых водой медных кессонов, расположенных в зоне перемешивания шлака от

уровня около 1 м ниже оси фурм, до уровня 3,5 м выше оси фурм. Горн шахты печи

ниже кессонированного пояса выполнен из огнеупорного кирпича. В торцевых стенах

горна созданы два переточных канала для

вывода из него шлака и штейна. Снаружи

к шахте печи у переточных каналов герметично примыкают емкости, сообщающиеся

через них с внутренним пространством шахты, называемые шлаковым и штейновым

сифонами. В стенах этих сифонов предусмотрены щелевидные окна, положение порога

которых определяется соответствующим уровнем слива шлака и штейна. Объект управления – промышленная установка

ПЖВ. Промышленная установка Ванюкова БГМК представляет собой

двухзоннуюкессонированную печь с непрерывной сводовой загрузкой в зону

плавления, боковым дутьем в расплав и непрерывным выводом продуктов плавки из

реакционной зоны. Шихта

составляется заранее на всю кампанию по расчетам режима плавки и данными о

составе перерабатываемых материалов. Попадая в расплав шихта нагревается,

растворяется, высшие сульфиды шихты диссоциируют, образуя простейшие сульфидные

соединения и элементарную серу. Печные газы выводятся из каждой зоны по

газоходам и направляются в систему, состоящую из циклонного фильтра, скруббера,

камер дожигания СО и охлаждения, и поступают либо в дымоход, либо в систему

получения элементарной серы. Из характеристики процесса переработки материалов в печи ПЖВ на БГМК можно заключить, что

объект управления представляет собой технологический процесс со сложной

взаимосвязью характеризующих его параметров. Среди особенностей печи ПЖВ БГМК

следует выделить: – малую инерционность

объекта по каналу: дутье - температура расплава и отходящих газов и

относительно большую по каналу: дутье, состав входных продуктов - состав штейна

и шлака; –

объект

можно отнести к классу непрерывных (непрерывная подача шихты, дутья,

непрерывность основных преобразований (нагревание, плавление, окисление,

восстановление материалов, массо- и теплообмен) и непрерывный выпуск шлака и

периодический - штейна, непрерывный отсос отходящих газов); – многомерность технологического процесса,

характеризующегося большим количеством входных и выходных переменных; – нестационарность

параметров процесса в следствии колебаний значений входных переменных, из за

недостаточного усреднения шихты; – неполноту информации (наличие периодически

контролируемых параметров, а также запаздываний как на самом объекте, так и в

каналах измерения, значительный уровень помех в последнем и т.д.); – узкий рабочий диапазон

температуры расплава в плавильной зоне; – процессы переработки

различных видов сырья, исследуемых на установке ПЖВ, имеют существенные отличия

в характере протекания физико-химических явлений. Управление плавкой в ПВ

на БГМК осуществляется в настоящее время мастером смены или оператором, на

основе опыта и субъективного анализа показаний контрольно-измерительных

приборов (КИП) (давление и расходы в системах воздухо-, кислородо- и газоснабжения, расходы и температура

охлаждающих агентов и др.) данные визуальных наблюдений (уровень расплава,

температура расплава, состояние системы загрузки и др.), результаты химических анализов, поступающих с

большим опозданием и других сведений обслуживающего персонала о состоянии

отдельных составляющих технологического процесса, а также на основе

предварительных расчетов материального и теплового балансов. Имеются системы

автоматического контроля некоторых переменных, как температура в отстойнике,

раствора и газа в газоходе на выходе из скруббера и в других точках газохода,

давления отходящих газов из печи в различных точках газохода, контроль

влажности загружаемых веществ, измерение концентрации кислорода, подаваемого с

дутьем, и концентрации SO2 на выходе из печи,

а также системы стабилизации важнейших режимных параметров процесса регулирования разряжения в печи, регулирования количества отходящих газов в

различных точках газоходной сети, регулирования расхода.

Рис. 2. Структура системы

управления процессом плавки в ПВ

Х1 – скорость

загрузки концентрата; Х2 = Х6/Х1 – соотношение

«дутье-загрузка»; Х3 – обогащение дутья кислородом; Х4 –

влажность концентрата; Х5 – разность температур воды на входе и

выходе; Х6 – расход дутья; Y – уточненная скорость

загрузки концентрата; N – число оборотов

газодувки; Р – разряжение под сводом ПВ. Необходимо отметить, что

ни на одной установке ПВ до сих пор не существует системы оптимального управления процессом, что в первую очередь

связано очевидно с отсутствием достаточно адекватных математических моделей

данного процесса. Нами

для реализации идеи оптимального управления предлагается структура системы

управления процессом, включающей имеющиеся системы автоматической стабилизации

входных (подсистема стабилизации входных переменных) и выходных переменных с

обратными связями (подсистема стабилизации манометрического режима) с

добавлением к ним подсистем оптимального управления и интеллектуальной

подсистемы. При этом подсистема оптимального управления на

основе данных о химсоставе исходной шихты с помощью математической модели и

одного из методов поиска экстремума некоторой целевой функции Fц рассчитывает

оптимальные значения переменных Х1* – Х6*.

В приведенной структуре

предполагается использовать интеллектуальную подсистему, которая на основе

полученной от подсистемы оптимизации данных Х1, Х2 и Х3,

а также входных переменных Х4 и Х5 рассчитывает

уточненное значение скорости загрузки концентрата. Это связано с тем, что в

случае, если классические методы построения математических моделей окажутся

недостаточными для адекватного описания данного процесса необходимо

задействовать современный математический аппарат теории нечетких множеств. Этот

инструмент позволяет математически описывать не сам процесс, а строить модель

управления им на основе знания, опыта и интуиции технологов-металлургов. Скорость загрузки

концентрата является определяющей для всего процесса плавки, поэтому для ее

расчета необходимо использовать знания, опыт и интуицию металлургов.

Литература:

1. Аверкин А.Н., Батыршин И.З., Блишун А.Ф. и др. Нечеткие множества в моделях управления и

искусственного интеллекта / Под ред. Д.А. Поспелова. М.: Наука.

2. Федоров А.Н., Павлов Р.А.,

Безрукова Ж.Н., Гидродинамическое моделирование ванны расплава печи в Ванюкова

// Изд. Вузов.

3.

Алиев Р.А., Захарова Э.Г., Ульянов С.В. Нечеткие

регуляторы и интеллектуальные промышленные системы управления // М.:

ВИНИТИ