Жаркевич О.М., Нуржанова О.А., Жунуспеков Д.С.

Свойства

газотермических покрытий

Карагандинский государственный технический университет

Газотермические покрытия - это

слоистый материал, состоящий из сильно деформированных напыленных частиц,

соединенных между собой по контактным поверхностям, на которых произошло

химическое взаимодействие.

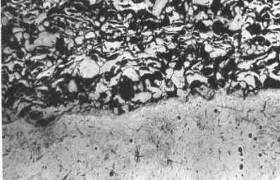

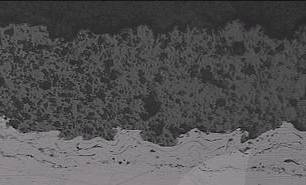

Взаимодействуя с кислородом воздуха,

частицы металла окисляются. Образующаяся окисная пленка разделяет их и

препятствует образованию прочных металлических связей частиц с основой и между

собой. Из-за значительного количества оксидов и шлаковых включений покрытие

имеет неоднородную, пористую структуру [1]. Обычно плотность составляет 80 - 97

%. Покрытия из Аl2O3 и Zr02 имеют пористость

10 - 15 % (рисунок 1). Покрытия из самофлюсующихся сплавов на основе никеля

могут иметь пористость менее 2 %.

Взаимодействуя с кислородом воздуха,

частицы металла окисляются. Образующаяся окисная пленка разделяет их и

препятствует образованию прочных металлических связей частиц с основой и между

собой. Из-за значительного количества оксидов и шлаковых включений покрытие

имеет неоднородную, пористую структуру [1]. Обычно плотность составляет 80 - 97

%. Покрытия из Аl2O3 и Zr02 имеют пористость

10 - 15 % (рисунок 1). Покрытия из самофлюсующихся сплавов на основе никеля

могут иметь пористость менее 2 %.

а)

б)

а) Аl2O3; б) Zr02

Рисунок 1 – Газотермические покрытия Аl2O3

и Zr02

Металлическое покрытие получается достаточно хрупким,

с низким пределом прочности на растяжение и низкой усталостной прочностью

напыленного материала (сопротивление на разрыв для сталей в среднем составляет

10 - 12 МПа) [2]. По этой причине покрытие не увеличивает прочность детали, а ее

усталостная прочность даже снижается, что связано, в частности, с образованием

дополнительных концентраторов напряжений на поверхности детали при ее

подготовке к металлизации. В этой связи не следует применять металлизацию для

восстановления деталей с малым запасом прочности.

Покрытие характеризуется относительно слабой

прочностью сцепления с основным металлом и частиц между собой, так как без

применения специального дополнительного воздействия она определяется

молекулярными силами взаимодействия контактирующих между собой участков и чисто

механическим сцеплением напыляемых частиц с неровностями поверхности детали.

Только в некоторых локальных точках отдельные частицы могут свариваться с

металлом детали. По этой причине, к примеру, прочность сцепления покрытия (МПа)

при электрометаллизации составляет 10 - 25, при газопламенной — 12 - 28, при

плазменной до 40. В этой связи металлизация не применяется для восстановления

деталей, работающих при высоком напряжении на сдвиг (зубья шестерен, кулачки и

др.), подвергающихся ударным нагрузкам, а также небольших по площади

поверхностей, воспринимающих значительные нагрузки (резьба, канавки и т.д.).

К специальным методам повышения сцепления покрытия с

основой относятся [3]:

- предварительный подогрев детали до температуры 200 -

300 °С;

- нанесение промежуточного слоя (подслоя) из

легкоплавких или трудноплавких материалов;

- оплавление покрытия.

Напыленные покрытия хорошо работают на сжатие. К

примеру, временное сопротивление сжатию стального покрытия составляет 800 -

1200 МПа, что выше, чем у чугуна.

Твердость металлизированного слоя обычно выше

твердости исходного металла из-за закалки наносимого материала в процессе

металлизации, наклепа переносимых частиц металла при ударе о поверхность и

наличия в сформированном слое окисных пленок.

При этом его износостойкость не связана с твердостью и

при сухом трении может быть в 2 - 3 раза меньше, чем у металла детали, в связи

с этим металлизированные покрытия нельзя применять в сопряжениях, работающих

без смазки или с периодически подаваемой смазкой. При этом при наличии смазки

металлизированные покрытия обеспечивают более низкий коэффициент трения в сопряжениях

и большую износостойкость деталей. Это связано с тем, что благодаря пористости

металлизированный слой впитывает масло до 9 % своего объема [2]. Таким образом,

наблюдается эффект самосмазывания покрытия. При недостаточной подаче смазки или

при ее временном прекращении заедание наступает значительно позже по сравнению

с неметаллизированной поверхностью. Значительной износостойкостью обладают

плазменные покрытия из тугоплавких материалов, что обусловлено их

физико-механическими свойствами.

В условиях абразивного износа высокую стойкость имеют

покрытия из самофлюсующихся сплавов на основе никеля и Аl2O3.

В частности, износостойкость покрытий из

самофлюсующихся сплавов на основе никеля (СНГН) в 3,5 - 4,6 раза выше

износостойкости закаленной стали 45 [4]. Хорошие антифрикционные свойства для

подшипников скольжения имеют покрытия из оловянно-свинцово-медных

псевдосплавов.

Важно заметить, что для создания коррозионно-стойких

покрытий обычно используют алюминий, цинк, медь, хромо-никелевые и другие

сплавы. Вследствие пористости покрытий их толщина не должна быть меньше 0,2 мм

для цинка; 0,23 мм - для алюминия; 0,18

мм - для меди; 0,6 - 1,0 мм для

нержавеющей стали.

Следует отдельно отметить высокую эффективность

применения газотермических покрытий для защиты от коррозии в различных средах

(индустриальной, морской, кислотно-щелочной и т.д.), в том числе, от коррозии

различных строительных конструкций и резервуаров. Также в комбинации с

различными красками и мастиками. Известны применения газотермических покрытий в

электротехнической и электронной промышленной, в авиационной и ракетной

технике, при создании новых материалов и конструкций («корковые изделия»).

Свойства газотермических покрытий (механические, электрические,

теплофизические, оптические и другие) в силу строения и их образования

принципиально отличаются, например, от литой структуры металла. Свойства

покрытий определяются условиями их формирования. Частицы напыляемого материала

размером 5 – 200 мкм, при большинстве способов напыления находясь в расплавленном

состоянии, с высокой скоростью 50 – 1000 м/сек ударяются о напыляемую

поверхность (подложку) практически холодную. Происходит расплющивание этих

частиц и иногда частичное разбрызгивание. При этом они резко охлаждаются со

всеми возможными последствиями для формирования кристаллической или аморфной

структуры расплющенной частицы. Эти расплющенные частицы (чешуйки) наслаиваются

друг на друга, образуя чешуйчатую структуру покрытия. Чешуйки отделены друг от

друга окисной плёнкой, которая в ряде случаев образует керамический каркас

покрытия. Именно эти особенности формирования и строения газотермических покрытий

и определяют их уникальные свойства.

Литература:

1.

Газотермическое

напыление композиционных порошков / А. Я. Кулик, Ю. С. Борисов, А. С. Мнухин,

М. Д. Никитин. - Л.: Машиностроение, 1985. - 199 с.

2. Андреева А. В. Основы физикохимии и

технологии композитов: Учеб. пособие для вузов. - М.: ИПРЖР, 2001. – 192 с.

3. Балдаев Л.X. Реновация и

упрочнение деталей машин методами газотермического напыления. - М.: Издательство

"КХТ", 2004. – 134 с.

4. Анциферов В.Н., Шмаков A.M., Агеев С.С., Буланов В.Я.

Газотермические покрытия / Под ред. В.Н. Анциферова. - Екатеринбург: УИФ

«Наука», 1994. - 219 с.