Исследование

изменений структуры и фазообразования в сварных соединениях сплава 47ХНМ

Мукажанов Е, Телебаев Е.

Жетысуский Государственный Университет

им. И.Жансугурова, Талдыкорган, Казахстан,

040000,

ул. И.Жансугурова 187а, e-mail:

mukazhanov_e@mail.ru

Структура сварных соединений обычно состоит

из нескольких различных зон: зона шва, зона термического влияния и зона

основного металла. В процессе сварки в зоне термического влияния протекают

рекристаллизационные процессы, интенсивность и полнота протекания которых

зависят от расстояния до шва. В около шовной зоне эти процессы успевают пройти

в полной мере, и поэтому структура состоит из равноосных зерен аустенита. В процессе

сварки шов и зона термического влияния разупрочняются, чем исходная лента в

состоянии поставки. Следовательно, сварное соединение состоит из литого участка

в зоне шва, разупрочненного участка в зоне термического влияния и

холоднодеформированного основного металла. Поэтому при старении каждый из этих

участков упрочняется с различной интенсивностью. С увеличением времени старения

до 3 ч. разброс по прочности металла сварного шва и основного металла

практически устраняется.

Ключевые слова: сварка, сплав, металл, старения, аргон.

Введение

Сплавы для упругих элементов кроме высоких технологических и эксплуатационных, в частности упругих свойств, должны допускать сварку и пайку различными припоями. Поскольку наряду со способами термической и механико-термической обработок к пружинным сплавам в технологии изготовления упругочувствительных элементов часто применяют обработку концентрированными потоками энергии как, например, сварка [1].

Главная особенность дисперсионно-твердеющих сплавов заключается в том, что они упрочняются частицами изоморфных фаз. В процессе сварки материал подвергается значительным термодиффузионным воздействиям, что может повлиять на процесс выделения упрочняющей фазы при старении. Поэтому сварка дисперсионно-твердеющих сплавов имеет свои отличительные особенности. Одна из проблем при сварке дисперсионно-твердеющих сплавов – склонность к образованию трещин, возникающих на разных стадиях изготовления сварных изделий [2].

Основная

часть

В элементах сварных металлоконструкций и сварных соединениях могут встречаться опасные локальные зоны концентрации напряжений, в которых прошла или проходит пластическая деформация на ту или иную степень, такие зоны, выявленные пассивным феррозондовым методом контроля, требуют уточнения их размеров и местонахождения методами металлографического анализа и твердометрии, что представляет немалый научно-практический интерес.

Для определения изменений структуры и

фазообразования в сварных соединениях сплава 47ХНМ нами была изучена структура и проведена оценка механических свойств

сварных соединений сплава в состоянии поставки, в закаленном состоянии и

после старения. Поскольку вопросы влияния

сварки на структуру и механические свойства сплава 47ХНМ еще не решались в

полной мере, что препятствовало более полному раскрытию потенциальных

возможностей этого сплава.

Старение образцов при 7000С в течение 4-5

часов проводили в вакууме с остаточным давлением не выше 1 Па.

Для исследования были выбраны

аргонно-дуговое, электроннолучевое, лазерное и электроконтактное виды

воздействий (таблица 1). Исследовались режимы с расплавлением и без

расплавления, в последнем случае моделировались условия поверхностной

термической обработки. Образцы для исследования вырезали из ленты толщиной

0,1-1 мм, предварительно закаленной в воде от температуры 12500С.

Лента разрезалась на квадратные карточки с размером стороны квадрата 100 мм.

Затем моделировался термодеформационный сварочный цикл с использованием

установки для контактной, аргонно-дуговой, электронно-лучевой и лазерной

сварки. Использовались непрерывные и импульсивные режимы.

Использование способа сварки для высокоэнергетического воздействия позволяет короткими импульсами большой энергии быстро расплавить микроскопически малый объем металла и охладить его с максимально возможной скоростью теплоотводом в толщу остального ненагретого металла. Скорость охлаждения при этом может достигать 106-1010 ºС/с. Кроме способа расплавления острофокусным высокоэнергетическим импульсом пятна на поверхности металла (метод точки) использовали также и непрерывный способ поверхностной закалки движущимся лучом (метод бегущего луча) или движение образца с варьируемой скоростью относительно неподвижного луча.

Таблица 1. Типы установок, виды и режимы высокоэнергетических воздействий, использованные в работе

|

№ п/п |

Способы воздействия |

Режимы |

Тип установки |

I, A |

Iл, A |

U, кВ |

u, м/с |

n, имп/с |

P, H |

|

1 |

Электроконтактное |

1 2 3 4 |

МР-4 |

2650 5200 4600 3900 |

- - - - |

- - - - |

6,67×10-3 25×10-3 6,67×10-3 25×10-3 |

9 25 25 25 |

370 500 750 750 |

|

2 |

Аргонодуговое |

1 2 3 4 |

АСТЭ-7 |

20 24 15 26 |

- - - - |

- - - - |

11,1×10-3 11,1×10-3 6,4×10-3 13,9×10-3 |

- - - - |

- - - - |

|

3 |

Электроннолучевое |

1 2 |

А306.13 |

- - |

7×10-3 13×10-3 |

30 30 |

13,9×10-3 13,9×10-3 |

- - |

- - |

|

4 |

Лазерное непрерывного действия Лазерное импульсного действия |

1 2 |

Экспер. установка

КВАНТ-15 |

30 - |

- - |

- - |

3,33×10-3 1,25×10-3 |

- - |

- - |

Металлографическими и

электронномикроскопическими исследованиями было установлено, что при сварке

независимо от исходного структурного состояния в зоне соединения формируется

структурная неоднородность, не устраняемая окончательной термической обработкой

– старением (рисунок 1, а). Структурная неоднородность после старения

обусловлена неравномерным протеканием процесса прерывистого выделения

некогерентной α–фазы в различных участках сварного соединения, что

приводит в целом к снижению уровня механических свойств.

Анализ микродифракционных картин (рисунок 1,

г), показал, что частицы прерывистого распада в сварном шве в виде пластинчатых

выделений (рисунок 1, в) представляют собой некогерентную α–фазу на основе

хрома (твердый раствор никеля в хроме). На рисунке 1, г представлена

микродифракционная картина от α–фазы. При увеличении температуры старения

до 1000°С происходит смена механизма распада. В этом случае избыточная

α–фаза выделяется по непрерывному механизму.

а

б

в

г

а - общий вид соединения, х30;

б - структура сварного шва, х1000;

в - прерывистое выделение α – фазы в шве, х2250

г - микродифракционная картина к рис. 1 в

Рисунок 1. Структура сварного соединения сплава 47ХНМ.

Степень развития макро- и микроструктурной

неоднородности в сварных соединениях сплава 47ХНМ зависит от вида и режимов

сварки. Минимальные размеры сварного шва и зоны термического влияния

формируются при электроннолучевой и лазерной сварке, что приводит к более

высоким значениям механических свойств. Если при электроннолучевой сварке

ширина зоны термического влияния в зависимости от режима сварки находится в

пределах 0,10-0,25 мм, то при аргонодуговой сварке она достигает до 0,50 мм.

При аргонодуговой сварке образцов толщиной

менее 0,2 мм наблюдаются прожоги и сильное коробление. Поэтому применять

аргонодуговую сварку для изделий с толщиной менее 0,25 мм не рекомендуется.

В отличие от других видов сварки контактная

сварка характеризуется малым временем сварки при достаточно высоких сварочных

токах и усилиях, обеспечивающих локальное плавление металла.

Сварные соединения,

полученные контактной сваркой с расплавлением и в твердом состоянии, имеют

низкую пластичность по сравнению с другими видами сварки (таблица 2), что

связано с наклепом материала в зоне контакта при сварке, а также его

перестариванием при окончательной термообработке (старении). Механические

свойства сварного соединения, полученные контактной сваркой, определяются в

основном только свойствами шва.

Таблица 2.

Механические свойства сварных соединений сплава 47ХНМ в зависимости от

исходного структурного состояния

Примечание АДС – аргонодуговая сварка, КС –

контактная сварка

Механические свойства

при контактной сварке с расплавлением выше, чем при контактной сварке в твердом

состоянии. Это связано с тем, что при сварке в твердом состоянии отсутствует

плавная переходная зона, не образуется общее литое ядро и ярко выражена химическая

неоднородность.

Результаты механических испытаний показывают, что наиболее высокий уровень механических свойств при использовании контактной сварки достигается при следующем режиме: сила сварочного тока I=4600A, скорость перемещения источника u=6,67×10-3 м/с, усилие сжатия электродов Р=750Н.

В случае использования аргонодуговой сварки наиболее высокий уровень упругих, прочностных свойств и пластичности сплава достигается при использовании режима: сила тока I=20A, скорость перемещения источника u=11,1×10-3 м/с.

Наиболее высокой

сопротивляемостью разрушений при статическом нагружении обладают сварные

соединения, полученные электроннолучевой и лазерной сваркой в непрерывном

режиме, макро- и микроструктурная неоднородность которых выражена слабее, чем

при аргонодуговой сварке.

При электроннолучевом воздействии

упругие и прочностные свойства сплава выше при режиме 1 (Iл=7×10-3

А) по сравнению с режимом 2 (Iл=13×10-3

А), а технологические – почти одинаковы.

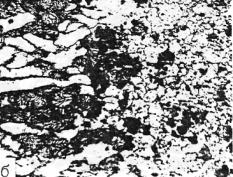

При различных видах высокоэнергетического воздействия в сплавах типа 47ХНМ формируется макро- и микроструктурная неоднородность, состоящая из литой зоны, прилегающей к ней зоны термического влияния и основного металла. Установлено, что при всех исследованных видах высокоэнергетического воздействия в дисперсионно-твердеющих сплавах с прерывистым типом распада, расплавленный металл кристаллизуется с образованием дендритно-ячеистой структуры независимо от исходного структурного состояния (рисунки 2, 3).

а

б

в

а - электроннолучевое воздействие, х50; б -

лазерное (непрерывного действия), х50;

в - лазерное

(импульсный режим), х100.

Рисунок 2. Влияние вида высокоэнергетического воздействия на характер формирующихся структур в литой зоне.

При электроннолучевом воздействии в центральной части литой зоны ориентированной структуры не наблюдается (рисунок 2, а). При лазерном (непрерывного воздействия) и электроконтактном воздействиях плоскостей контакта зоны столбчатых дендритов не образуется, а литая зона имеет мелкокристаллическую структуру (рисунок 2, б).

Характер дендритной структуры, формирующейся при кристаллизации металлов и сплавов, существенно влияет на многие физико-механические свойства, в частности, на анизотропию свойств, пластичность, пределы текучести и прочности.

Особый интерес для изучения

представляет область, прилегающая к литой зоне, т.е. зона термического влияния,

в которой происходят существенные структурные изменения, оказывающие заметное

влияние на процессы выделения упрочняющей фазы и тем самым и на комплекс

механических свойств [4]. В участках зоны

термического влияния возле литой зоны может происходить оплавление границ зерен,

образование микротрещин, миграция границ зерен, что приводит к росту зерна.

Известно (Sunquist B.E., 1973), что увеличение размера зерна приводит к уменьшению

объемной доли прерывистого распада при старении и тем самым вызовет снижение

механических свойств зоны термического влияния. Кроме того, внутри зерен

наблюдали линии скольжения, свидетельствующие о деформированном состоянии

материала в этой области. Часть урезанных дефектов, вероятно, может

залечиваться при последующем старении путем комплексной реакции

рекристаллизации и прерывистого выделения g¢-фазы. Отметим, что при электроконтактном,

электроннолучевом и лазерном воздействиях роста зерен в зоне термического

влияния не наблюдали. По-видимому, это связано с тем, что указанные виды

воздействия обладают высокой локальностью нагрева, что обеспечивает им высокие

скорости нагрева и охлаждения. Поэтому рост зерна не успевает произойти.

Наиболее наглядно зона

термического влияния проявляется при высокоэнергетическом воздействии на

деформированный материал. На рисунке 3 показана структура литой зоны и зоны

термического влияния сплава в состоянии поставки после аргонно-дугового

воздействия. Литая зона имеет дендритно-ячеистую структуру (рисунок 3, а). В зоне термического влияния (рисунок

3, б) наблюдается несколько

характерных участков по мере удаления от границы сплавления вглубь основного

металла. При высокоэнергетическом воздействии деформированного металла

происходит неизбежное разупрочнение зоны термического влияния, так как в результате нагрева плотность

дислокаций в этой зоне уменьшается по сравнению с основным металлом. У границы

сплавления произошла полная рекристаллизация, то есть под действием высокой

температуры произошло измельчение структуры. По мере удаления вглубь основного

металла размеры зерен увеличиваются, но наблюдается разнозернистость (рисунок 3, б), по-видимому, на

этом участке материал претерпевает процесс вторичной рекристаллизации.

Возможно, это происходит следующим образом: под влиянием температуры нагрева

зарождаются новые зерна на границах зерен деформированного металла или на границах

сильно разориентированных субзерен. Новые образовавшиеся зерна, свободные от

наклепа, растут за счет деформированной структуры до ее полного исчезновения,

т.е. протекает процесс первичной рекристаллизации. После этого границы новых

зерен продолжают двигаться, но с меньшими скоростями. Наступает стадия роста

зерна, когда одни зерна поглощаются другими, или иными словами, проходит

вторичная рекристаллизация основного металла.

-

-

а б

а – дендритное строение литой зоны сварного соединения сплава, х250

б – зона термического

влияния сварного соединения сплава 47ХНМ, х400

Рисунок 3. Макро- и микроструктурная неоднородность в сплавах с прерывистым типом распада.

Наличие макро и микроструктурной неоднородности обуславливает появление химической неоднородности. Химическая неоднородность металла литой зоны вызвана неравновесными условиями кристаллизации, неполнотой протекания процессов диффузионного или конвективного выравнивания состава расплава и выравнивающей диффузии в твердой фазе. В литом металле развивается нормальная сегрегация или увеличение примеси в направлении затвердевания, она проявляется не только в объеме металла, но и в каждом отдельном кристаллите, т.е. часть кристаллита, затвердевающая в первую очередь, содержит меньше примеси, чем часть, затвердевающая позже. Наибольшее количество примеси скапливается в центре литой зоны, где стыкуются растущие навстречу друг другу кристаллиты. Как показывают результаты исследований, наряду с нормальной сегрегацией в литой зоне формируется ячеистая и дендритная сегрегация. Этот вид химической неоднородности связан с соответствующими формами роста кристаллитов [3].

Помимо указанных видов сегрегации в литой зоне наблюдается слоистое распределение примесей. Оно вызвано изменением скорости роста кристаллитов из-за неравномерной подачи теплоты в ванну жидкого металла, периодически нарушающей баланс поступления и отвода теплоты и изменяющей скорость охлаждения.

Для выравнивания механических свойств зоны

сварки и основного металла необходимо проведение дополнительной термической или

механико-термической обработки после сварки с последующим старением.

Выводы

Высокое качество сварки в совокупности с

максимальной производительностью процесса для тонколистового материала

обеспечиваются правильностью выбранного режима сварки; наиболее высокой

сопротивляемостью к разрушению при статическом нагружении обладают сварные

соединения, полученные электроннолучевой и лазерной сваркой в непрерывном

режиме, макро- и микроструктурная неоднородность которых выражена слабее, чем

при аргонодуговой сварке; в сварных соединениях местом преждевременного

разрушения является граница между швом и ЗТВ, середина шва; сварные соединения,

полученные контактной сваркой с расплавлением и в твердом состоянии, имеет

низкую пластичность по сравнению с другими видами сварки, что связано с

наклепом материала в зоне контакта при сварке, а также его перестариванием при

окончательной термообработке (старении); механические свойства сварного

соединения определяются, в основном, только свойствами шва; механические

свойства при контактной сварке с расплавлением выше, чем при сварке в твердом

состоянии. Это связано с тем, что при сварке в твердом состоянии отсутствует

плавная переходная зона, не образуется общее литое ядро и ярко выражена

химическая неоднородность; для выравнивания механических свойств сварного шва и

основного металла необходимо проведение термических и механико-термических

обработок, режимы которых определяются типом сплава.

1.

Туякбаев Б.Т., Ахметжанов Б.К., Скаков М.К.

Механические свойства сварных соединений из дисперсионно-твердеющего сплава

36НХТЮ // Материалы Международной научно практической конференции

«Аманжоловские чтения -2005». - Усть-Каменогорск, 2005. -С.151-158.

2.

Хансен М., Андерко К. Структуры двойных сплавов.

-М: Металлургия, 1962. - Т.1. – 574 с.

3.

Чернышова Т.А., Границы зерен в металле сварных

соединений. – М.: Наука, 1986. – 128 с.

4.

Шугаенко В.К., Драпико П.Е., Зиборова Е.Н.,

Чернякова Л.Е. Термическое упрочнение сварного соединения из холоднокатаной

ленты сплава 36НХТЮ. - Сварочное производство. – 1985. - №7. – С.19-22.