Д.т.н.

Белоцерковский М.А., студент Ярош В.И.

Белорусский

национальный технический университет, Минск. Беларусь

Оценка технологических факторов, влияющих на адгезию газопламенных

композиционных полимерных покрытий

В последние годы во всех промышленно развитых странах интенсивно разрабатываются технологии создания композиционных материалов на основе полимеров и методы нанесения покрытий из них. Упрочнение и восстановление быстроизнашивающихся деталей машин и элементов конструкций методом газопламенного напыления покрытий является одним из самых интенсивно развивающихся направлений в ремонтном производстве, при создании ресурсосберегающих технологий, защите от коррозии.

Целью проведенных экспериментальных исследований было определение влияния содержания неорганического наполнителя в полимерном покрытии и среднего размера частиц напыляемого полимерного порошка на прочность сцепления покрытия с основой.

Для

напыления полимерного порошка на основу в исследованиях использовался порошковый

полимерный термораспылитель (рисунок 1), разработанный в Объединенном институте

машиностроения НАН Беларуси. Терпораспылитель предназначен для газопламенного

напыления покрытий порошками полимерных материалов и оплавления полимерных

слоев, нанесенных на детали, которые необходимо защитить от коррозии, эрозии,

кавитации, износа и других воздействий. Для работы термораспылителя необходимо

наличие сетей подвода воздуха и пропана.

Для

напыления полимерного порошка на основу в исследованиях использовался порошковый

полимерный термораспылитель (рисунок 1), разработанный в Объединенном институте

машиностроения НАН Беларуси. Терпораспылитель предназначен для газопламенного

напыления покрытий порошками полимерных материалов и оплавления полимерных

слоев, нанесенных на детали, которые необходимо защитить от коррозии, эрозии,

кавитации, износа и других воздействий. Для работы термораспылителя необходимо

наличие сетей подвода воздуха и пропана.

Адгезионная прочность полимерных покрытий, полученных газопламенным напылением, исследовалась с помощью штифтового метода оценки прочности сцепления, заключающегося в отрыве штифта от слоя нормально приложенной нагрузки. Методика включает следующие основные операции: подготовка образцов для напыления; нанесение полимерного покрытия; определение его адгезионной прочности.

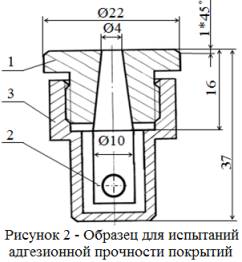

Образец

для определения прочности сцепления изготовлен из материала Сталь 45 ГОСТ

1050-88 и представляет собой сборочное изделие, состоящее из корпуса 3,

фланца-подложки 1 и штифта 2. Штифт, выполненный в виде конуса с отверстием, устанавливается

во фланец-подложку, на которую наносится покрытие. Корпус предназначен для

жёсткой фиксации штифта во фланце-подложке и для установки образца в приспособлении

для напыления (рисунок 3).

Образец

для определения прочности сцепления изготовлен из материала Сталь 45 ГОСТ

1050-88 и представляет собой сборочное изделие, состоящее из корпуса 3,

фланца-подложки 1 и штифта 2. Штифт, выполненный в виде конуса с отверстием, устанавливается

во фланец-подложку, на которую наносится покрытие. Корпус предназначен для

жёсткой фиксации штифта во фланце-подложке и для установки образца в приспособлении

для напыления (рисунок 3).

Приспособление закреплялось в патроне токарного станка и позволяло наносить покрытия на выбранном режиме напыления или материале сразу на несколько образцов, что повышало точность получаемых результатов. После установки и фиксации в корпусе торец штифта обрабатывался совместно с поверхностью фланца-подложки для формирования ровной поверхности под напыление.

Непосредственно перед процессом нанесения покрытия производилась предварительная подготовка поверхности образцов под напыление, заключающаяся в удалении окисной плёнки и жировых загрязнений. Далее поверхность подготавливалась с помощью струйно-абразивной обработки или покрывалась фосфатной пленкой.

После формирования покрытия и охлаждения его до комнатной температуры фланец-подложку со штифтом извлекали из корпуса и устанавливали в разрывную машину или в устройство, включающее приспособление для установки образца, динамометр для определения усилия отрыва и гидропривод для приложения усилия. Замеряя усилие отрыва штифта от подложки и разделив полученные значения силы на площадь торца штифта (12,56 мм2), получали величину адгезионной прочности покрытия.

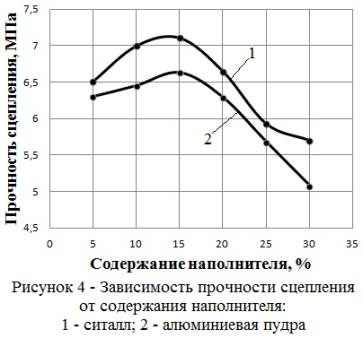

Исследования по оценке влияния

количества неорганического наполнителя на адгезию полимерных покрытий,

полученных газопламенным напылением порошков, проводились следующим образом. В

качестве неорганических добавок использовались порошки следующих веществ:

ситалл (измельченное стекло марки ВВС) с размером частиц 200–300 мкм и алюминиевая

пудра с размером частиц 25–50 мкм.

Данные неорганические добавки вводились в различных количествах в полимерный

порошок (полиэтилен высокого давления) и смешивались с образованием

композиционного состава. Далее производилось газопламенное напыление полученной

смеси на режимах, принятых для модифицируемого полимера. Прочность сцепления

полимерного порошка без наполнителя с основой составляет 6,24 МПа. Результаты

исследований приведены на рисунке 4.

Полученные

результаты свидетельствуют о том, что введение неорганических наполнителей в полиэтилен способствует увеличению его

адгезии к стали на 15–20%. При этом следует отметить, что величина критического

содержания наполнителя в ситаллополимерных покрытиях, при превышении которой наблюдается

уменьшение адгезионной прочности, составляет

15%.

Полученные

результаты свидетельствуют о том, что введение неорганических наполнителей в полиэтилен способствует увеличению его

адгезии к стали на 15–20%. При этом следует отметить, что величина критического

содержания наполнителя в ситаллополимерных покрытиях, при превышении которой наблюдается

уменьшение адгезионной прочности, составляет

15%.

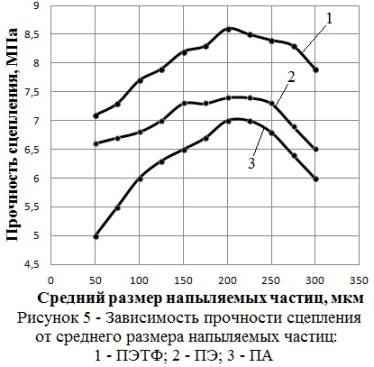

Экспериментальные исследования по определению влияния размера частиц напыляемого полимерного порошка на адгезионную прочность проводились следующим образом. На предварительно подготовленную поверхность методом газопламенного напыления наносились смеси полимерных порошков с ситаллом (10% от всего объема порошка) с размерами частиц до 300 мкм при dmax/dmin = 1,5 (здесь dmax – максимальный размер частиц напыляемого порошка, мкм; dmin – минимальный размер частиц напыляемого порошка, мкм). Используемые полимерные порошки: полиэтилентерефталат (ПЭТФ), полиэтилен (ПЭ), полиамид (ПА). Толщина ситаллополимерных покрытий составляла 0,5…1 мм и измерялась с помощью цифрового магнитного толщиномера МТЦ-3, разработанного Институтом прикладной физики НАН Беларуси. Результаты исследований приведены на рисунке 5.

Таким

образом, при нанесении различных полимерных

покрытий наибольшая адгезионная прочность достигается напылением

порошков с размерами частиц от 150 до 250

мкм. Это можно объяснить следующим:

Таким

образом, при нанесении различных полимерных

покрытий наибольшая адгезионная прочность достигается напылением

порошков с размерами частиц от 150 до 250

мкм. Это можно объяснить следующим:

- при газопламенном напылении порошки с размерами частиц менее 100 мкм подвергаются повышенной термоокислительной деструкции, что приводит к попаданию не полностью сгоревших частиц непосредственно в зону контакта полимера и напыляемой поверхности, и, соответственно, снижению прочности сцепления;

- порошки с размерами частиц более 250 мкм не успевают расплавиться под действием тепла факела, что приводит к попаданию не полностью проплавленных частиц непосредственно в зону контакта полимера и напыляемой поверхности, и, соответственно, снижению прочности сцепления.