Химия и химические технологии/1.Пластмассы, полимерные и синтетические

материалы, каучуки, резино-технические изделия, шины и их производство.

Ковалёва

Т.В.

Карагандинский

государственный технический университет

Моделирование процесса литья под давлением изделий из пластмасс

Процесс литья под давлением является

циклическим. Цикл состоит из следующих стадий загрузка сырья в пластикационный

цилиндр литьевой машины и подготовка расплава (пластикация), смыкание формы,

заполнение формы расплавом, выдержка под давлением в форме, выдержка без

давления в форме, раскрытие формы и извлечение изделия.

Температура расплава, поступающего в форму

при впрыске (Трв), выше, чем температура в сопле (Тспл)

из-за диссипации энергии вязкого течения. Степень перегрева пропорциональна

сумме перепадов давлений в каналах сопла и литниковой системы, обратно

пропорциональна теплоемкости (ср) и плотности расплава (ρр):

Температура расплава, поступающего в форму

при впрыске (Трв) определяется по следующей формуле:

|

|

(1) |

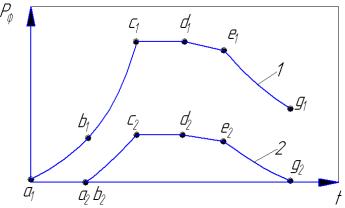

В формующей полости давление снижается по

мере удаления от места впуска расплава. На рисунке 1 показано изменение

давления на входе в формующую полость и в точке, максимально удаленной от

впуска, в течение цикла литья. Обе кривые имеют одинаковый характер, однако

давление в конце формующей полости создается только после ее заполнения,

поэтому на кривой 2 т. а2 совпадает с т. b2.

Давление, возникающее при течении полимера в полости формы, расходуется лишь на

преодоление сопротивления при его течении. Разность между давлением в начале

формы Р1 и в конце формующей полости определяет величину потерь

давления в форме при ее заполнении.

На начальном участке кривой 1 в период

времени t1 (участок

а1b1) давление в форме на входе увеличивается по мере поступления

расплава в формующую полость. К моменту b расплав достигает конца формующей полости, и там

также начинается рост давления. Но на участке bc скорость роста давления существенно выше, так как

происходит уплотнение расплава, продолжающееся до тех пор, пока давление в

гидроцилиндре узла впрыска не достигнет заданного значения Рл (точка

с).

Рисунок 1 -. Изменение

давления на входе в формующую полость (1) и у ее дальней стенки (2) в течение

цикла литья под давлением термопласта

Предельная длина течения расплава в форме

при постоянном давлении на входе в сопло составляет:

|

|

(2) |

где ω0 — объемная скорость заполнения в начальный момент

времени, м/с;

В — ширина канала формы, м;

Но — высота канала формы, м;

n — показатель степени в реологическом уравнении для

формуемого материала;

θ — определенное время течения расплава, с.

Значение θ определяют по формуле:

|

|

(3) |

где То, Tф и TT — температуры расплава, формы и текучести материала

соответственно, °С;

q — теплота плавления материала, кДж/кг;

Сp — удельная теплоемкость материала. кДж/(кг·град);

а — коэффициент температуропроводности

материала, м2/c.

Полная продолжительность охлаждения

изделия в форме tохл представляет собой сумму времени охлаждения под

давлением (т. е. времени выдержки под давлением tв) и охлаждения без

давления и может быть рассчитана с учетом ряда допущений по формуле:

|

|

(4.9) |

где Т0, Tф, ТИ —

температуры расплава, формы и изделия соответственно в момент съема, К,

δ — толщина охлаждаемого изделия, м

(для плоского изделия δ=h, для цилиндрического δ=r),

А и С — коэффициенты, определяемые формой

изделия (для плоского изделия A=1,27 и С=2, для цилиндра A=1,6 и С=5,76).

Время охлаждения может быть определено и

графоаналитическим методом по значению критерия Фурье и средней относительной

температуре Θ.

Литература

1)

Чанг Дей Хан. Реология в

процессах переработки полимеров. – М.: Химия, 1979 –368 с.

2)

Крыжановский В.К.

Производство изделий из полимерных материалов. – СПб.: Профессия, 2004 – 466 с.

3)

Шрамм Г. Основы реологии

и реометрии. – М.: Колосс, 2003 –314 с.