Теоретически

решается задача по определению напряженного состояния пластины в функциях

напряжений и прогибов при определенных граничных условиях. На основании этого,

для определения деформированного состояния пластины применяем метод конечных

элементов.

Метод конечных элементов (МКЭ) - это

математический метод решения дифференциальных уравнений, позволяющий с высокой

точностью моделировать реальность, в том числе, в таких задачах как прочность и

деформация конструкций и их элементов.

Если к

некоторому узлу (или узлам) сетки конечных элементов (конечно-элементному

аналогу) приложить внешние силы или, что одно и то же, задать им некоторые

перемещения, известные, например, из измерений деформации нашей конструкции, то

истинные перемещения остальных узлов будут такими, которые обеспечивают минимум

полной энергии деформации.

Сущность

этого метода состоит в том, что реальная (проектируемая) конструкция

моделируется набором связанных друг с другом в узлах простейших элементов в

виде стержней и пластин, имитирующих работу под нагрузкой конструктивных

элементов реальной конструкции.

Последовательность

процедур алгоритма МКЭ может быть представлена в следующем виде:

1. Дискретизация рассматриваемой области, т.е. замена континуальной

среды совокупностью КЭ заданной формы, соединенных между собой в узлах конечным

числом связей.

Этот этап, несмотря на видимую простоту, имеет важное

значение, хотя он и не обусловлен строгими теоретическими рекомендациями и во

многом определяется интуитивно. Обычно при построении конечно-элементной модели

руководствуются предварительными представлениями о характере ожидаемого

результата, и в местах высоких градиентов искомых величин сетку конечных

элементов сгущают.

2. Выбор вариационного принципа.

Выбор вариационного принципа определяет основные

неизвестные функции, через которые впоследствии устанавливаются остальные

неизвестные. В задачах механики деформируемого твердого тела используется

принцип Лагранжа, в соответствии с которым варьируются перемещения.

3. Выбор аппроксимирующих функций.

При кусочно-непрерывной аппроксимации предполагается,

что перемещения внутри элемента могут быть выражены через перемещения в его

узлах. Эта связь описывается при помощи так называемых функций формы, которые аппроксимируют

действительное поле перемещений внутри элемента. От выбора аппроксимирующих

функций в значительной степени зависит точность решения. Эти функции должны

удовлетворять следующим критериям:

- критерию

полноты: при стремлении размеров элемента к нулю выбранные функции формы должны

обеспечить любые простые значения.

- критерию

совместимости: функции формы должны обеспечивать непрерывность перемещений и ее

производных до (n-1)-го порядка на границе между элементами (где n-порядок

старшей производной в функционале энергии).

При выполнении этих критериев с увеличением числа

конечных элементов, моделирующих конструкцию, результаты расчета монотонно

сходятся к точному решению. Нарушение критерия совместимости в ряде случаев

приводит к достоверному результату, но сходимость в этих случаях не будет монотонной.

4. Реализация вариационного принципа.

На этом этапе осуществляется вычисление матриц

жесткостей элементов и построение глобальной матрицы системы алгебраических

уравнений и вектора узловых сил. Глобальная матрица жесткости может быть

получена несколькими методами:

- методом

непосредственного сложения жесткостей;

- методом

конгруэнтного преобразования;

- при помощи

конечно-разностных операторов.

5. Учет граничных условий.

Полученная на основе указанных методов матрица

жесткости является вырожденной, поскольку в соответствии с уравнениями

равновесия заданной системы часть уравнений (для пространственных систем – шесть,

а для плоских - три) окажутся взаимно зависимыми. Корректировка этой матрицы

при учете граничных условий приводит к невырожденной системе линейных алгебраических

уравнений.

6.

Решение системы алгебраических уравнений.

7. Определение деформаций и напряжений.

После определения узловых перемещений в соответствии с

известными соотношениями теории упругости могут быть определены деформации и

напряжения.

На рисунке 1 приведен алгоритм проведения прочностных

расчетов элементов пластины полотна

конвейера с использованием широко

известного пакета моделирования и конечно-элементного анализа MSC.visualNastran.

Для данного программного продукта

характерен широкий спектр возможностей, ориентированных на создание полноценной

конечно-элементной модели и выполнения самых разнообразных видов расчетов -

линейного и нелинейного прочностного анализа, исследования на устойчивость,

расчета собственных форм и частот колебаний, осуществления динамического,

частотного и теплового анализа конструкции, оптимизации ее параметров.

Основу MSC.visualNastran составляет отработанная технология элементов

и надежные численные методы.

Рисунок 1 - Алгоритм проведения прочностных расчетов элементов

пластины полотна конвейера

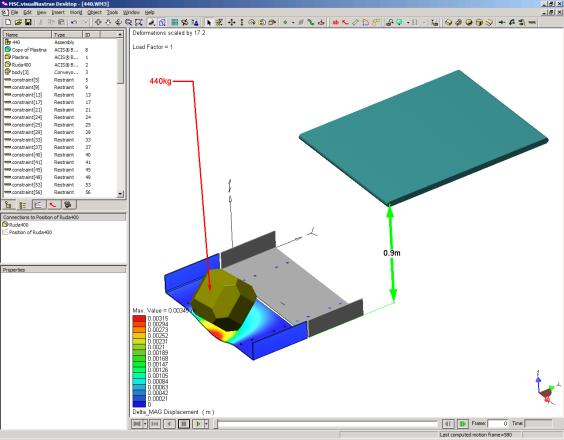

На рисунке 2 представлена рабочая среда

моделирования MSC.visualNastran 4D.

Рисунок 2 - Рабочая среда моделирования

MSC.visualNastran 4D

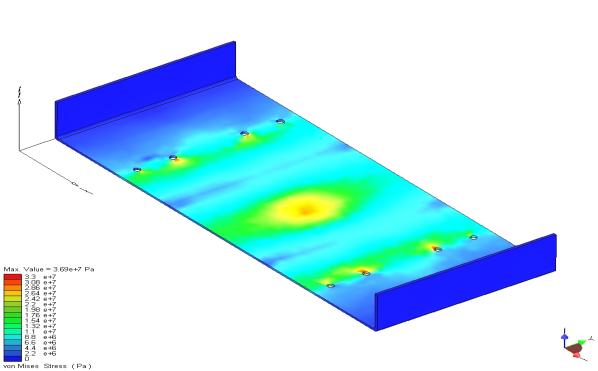

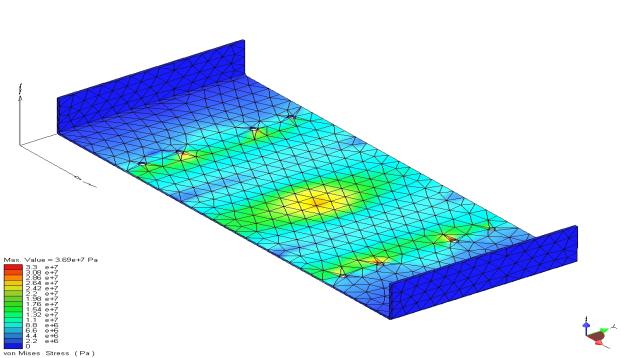

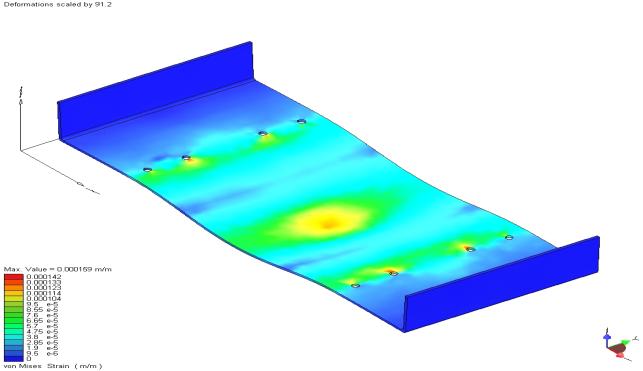

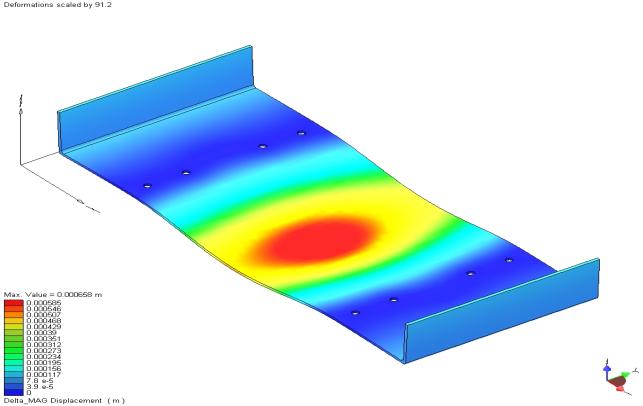

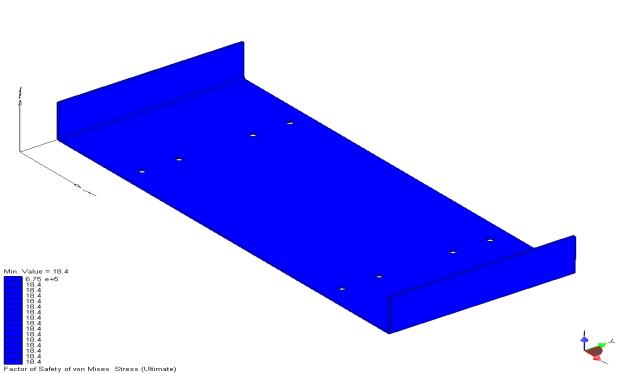

Результаты расчетов

представляются в виде цветовых полей распределения напряжений, деформаций и

перемещений с близкими значениями, из которых делается вывод о достаточности

(недостаточности) запасов прочности.

На рисунках 3 – 7 представлено распределение напряжений, деформаций и перемещений пластины при падении груза

массой 160кг.

Рисунок 3 - Распределение напряжений

Рисунок 4 - Распределение

напряжений с сеткой

Рисунок 5 - Распределение деформаций с деформированной формой

Рисунок 6 - Распределение перемещений с

деформированной формой

Рисунок 7 - Распределение запаса прочности 160кг