Гусарова О.В.,

Ракицький В.Л., Ружинська Л.І.

Національний

технічний університет України „КПІ”

ПРИСТРОЇ ДЛЯ РОЗПОДІЛУ РІДИНИ В

ПЛІВКОВИХ АПАРАТАХ БІОТЕХНОЛОГІЧНОЇ ПРОМИСЛОВОСТІ

Біологічно активні

речовини (БАР) є особливою групою органічних сполук. Вони регулюють процеси

обміну речовин, росту і розвитку організмів, слугують для захисту чи впливу на

особин свого чи інших видів [1].

Виробництво

антибіотиків, ферментів, вітамінів і інших БАР, внаслідок їх специфічності

(термолабільність, стерильність отримання) вимагають створення спеціального

обладнання. Для концентрування БАР часто використовують плівкові процеси, які отримали

розповсюдження в хімічній, харчовій, хіміко-фармацевтичній технологіях,

біотехнології, з успіхом застосовуються в металургійній промисловості, в

радіотехніці і суднобудуванні, в атомній енергетиці і теплотехніці, в

лабораторній техніці [2, 4, 6].

Однак технологічне оформлення плівкових процесів викликає

специфічні труднощі, пов’язані переважно з необхідністю створення рівномірно

розподіленого по периметру рідкого шару. Найбільшою ефективністю відрізняються

апарати з рівномірним розподіленням рідини по перерізу. При розривах плівки

різко знижується інтенсивність тепло-масообміну. Тому одним з головних завдань

є створення надійних розподільних пристроїв, забезпечення постійної товщини

плівки по всій поверхні нагріву і умов нерозривності потоку.

Розподільний пристрій визначає ефективність і стійкість

роботи плівкового апарата, служить для рівномірного розподілу рідини тонким

шаром по периметру зрошуваної поверхні.

Технологічні параметри плівкових процесів, конструкція і

габарити плівкового апарата істотно впливають на вибір типу розподільного пристрою

і на його конструктивне виконання. Основними факторами при цьому є витрата

зрошуваної рідини, необхідність її регулювання, конфігурація зрошуваної

поверхні. Крім того, розподільний пристрій повинен забезпечувати необхідну

рівномірність розподілу рідини по зрошуваній поверхні, мати конструкцію просту

для виготовлення, монтажу і ремонту, малий гідравлічний опір (для зниження

витрат енергії на подачу рідини до розподільного пристрою), досить великі

розміри вихідних каналів (для запобігання їхнього забруднення) і, нарешті,

виконуватися з антикорозійного, що добре змочується матеріалу.

Існує величезна

кількість пристроїв для розподілу рідини, тому розглянемо основні з них.

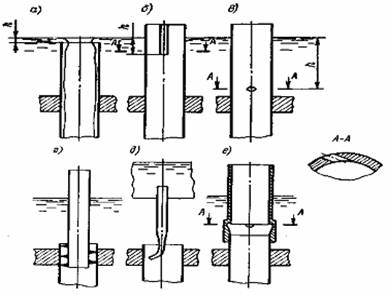

За способом розподілу рідини в плівку розподільні

пристрої класифікуються на переливні, щілинні, струминні, капілярні (рисунок

1). У деяких конструкціях використовуються комбінації цих способів [4].

Рисунок 1– Типи розподільних

пристроїв: а, б – переливні; в, г – щілині; д – струминний; е – капілярний

При використанні переливних розподільників для

рівномірного розподілу рідини, що переливається через верхній край зрошуваної поверхні,

необхідно забезпечувати строго горизонтальне положення верхніх країв зрошуваних

поверхонь в приймальній частині апарата, тому що вже при невеликих перекосах

рівномірність розподілу рідини в плівку різко порушується. Для деякого

поліпшення розподілу рідини при недостатньо точно встановленому переливі в

краях робляться прорізи, найчастіше трикутної або трапецієподібної форми.

У залежності від форми зрошуваної поверхні щілинні

розподілювальні пристрої в перерізі мають вигляд або прямої плоскої (зрошення

плоскої поверхні в пластинчастому апараті), або криволінійної щілини (зрошення

трубчатої поверхні вертикального апарата). Основними недоліками щілинних

розподільників є підвищені вимоги до точності виготовлення і монтажу,

використання для чистих рідин, а також можливість їхнього забивання.

За останні роки у промислово розвинутих

країнах винахідницька активність спрямована на патентування винаходів і корисних моделей, які

стосуються: пристроїв для розподілу рідини (розподільників), способів кріплення труб в трубній решітці апарата тощо. Крім того, переважно

патентуються технічні рішення, які стосуються розподільників і ефективного їх застосування в тепло- і масообмінному обладнанні.

Відома насадка плівкового апарата [5], яка містить

гвинтову спіраль з направляючими планками, на поверхні яких переміщається

рідина, що відводиться з плівки. Направляюча планка розміщена в площині витка гвинтової

спіралі, вільний кінець спрямований під гострим кутом до осі труби убік руху

плівки. Технічний результат винаходу полягає в збільшенні контакту фаз,

підвищенні масообміну між рідиною і газом, зниженні енерговитрат.

У джерелі [3] описується розподільник, який містить

трубну решітку з отворами, у кожному з яких з проміжком розташована вертикальна

полімерна труба. На трубній решітці за допомогою конічної втулки закріплено

еластичний елемент, що охоплює вертикальну трубу з утворенням між ними кільцевого

проміжку. Еластичний елемент виконано у вигляді відрізка труби, вільний кінець

якої виведено за межі трубної решітки з боку її нижньої поверхні, при цьому на

зазначеному вільному кінці виконані надрізи з утворенням смужок.

Основною

метою усіх розглянутих конструкцій можна вважати підвищення ефективності розподілу

рідини та плівкового процесу, спрощення конструктивного оформлення, підвищення

експлуатаційної надійності та продуктивності апарата.

Проаналізувавши

різні конструкції, автори запропонували розподільник рідинної плівки для

розподілу рідини по зовнішній поверхні тонкостінної полімерної труби (див. Пат. № UA 24691 U МПК6 B01D1/22, B01D

63/06, Розподільник рідинної плівки / Гусарова О. В., Зубрій О.Г., Мікульонок

І.О., Ракицький В.Л. (UA).

Література:

1. Балан П.Г., Войціцький В.М., Вервес Ю.Г., Кучеренко

М.Є. Загальна біологія. – К.: Генеза, 2001. – 160 с.

2. Воронцов

Е.Г., Тананайко Ю.М. Теплообмен в жидкостных пленках. – К.: Техника, 1972. –

196 с.

3. Зубрій

О.Г., Малеєва Ю.П. Дослідження пристроїв для розподілу рідини по поверхні

тонкостінної полімерної труби // Зб. Тез доповідей уч. VII Міжнар. наук.-практ.

конф. Студентів, аспірантів та молодих вчених „Екологія. Людина. Суспільство.”

/ Уклад. Д.Е. Бенатов.- К.: НТУУ „КПІ”, 2004. – с. 145.

4. Тананайко

Ю.М., Воронцов Е.Г. Методы расчета и исследования пленочных процессов. – К.:

Техника, 1975. – 312 с.

5. Пат. № 2138315, МПК6 В01 D3/28, Насадка

пленочного аппарата / Воинов Н.П., Сугак С.В., Житкова О.А. (RU) Заявка №

98107462/12, 13.04.1998; Опубл. 27.09.1999, Бюл. № 27.

6. Talens–Alesson

Federico I. The modeling of falling film chemical reactors // Chem. Eng. Sci. –

1999. – № 12. Р.1871 – 1881.