Жантугулов Т.Ж., Болат

Е.Б.

Костанайский государственный университет им. А.

Байтурсынова, Республика Казахстан

Экструдирование многокомпонентных

кормов

Один из резервов роста эффективности

кормоприготовления – использование экструдированных кормосмесей в рационах

животных. Экструдирование обеспечивает эффективное механическое воздействие на

компоненты корма, разрушает структуру материала, повышает питательность и

поедаемость корма. При этом возможна переработка старого, сухого корма,

обработка связана с высокими температурами до 200ºС и давлением до 25 МПА,

что способствует устранению микробиологической обсемененности, передаваемой

через корм, за счет экструзионной обработки увеличивается ассортимент кормов.

Однако экструдирование энергоемкий процесс, при котором возможна утечка корма

между корпусом и торцом витка винта, в результате чего происходит пригорание

корма между поверхностью и стенкой корпуса, поэтому повышение эффективности

работы экструдера является актуальной задачей.

Передовые технологии производства комбикормов,

разработанные в сфере переработки сельхозпродукции на корм животным,

подтвердили необходимость в экструдировании кормосмесей, то есть

многокомпонентных кормовых материалов, их отходов (в том числе монокормов,

монорационов) [1,2,3].

Исследования процессов, проходящих в корпусе

экструдера, связано с изменением реологических свойств обрабатываемых

материалов, соответственно с конструкцией экструдеров для их переработки, так

как изменяется состав корма, изменяется и коэффициент трения. С.С. Джингильбаев,

исследую процессы экструдирования масличных семян, описал их в связи с законами

сохранения и превращения энергии (первый закон термодинамики). Произведенное

или полученное тепло Qт минус потерянное тепло Qп эквивалентно количеству

переданной энергии – работы, которое, в свою очередь, определяется как разность

от полезной работы на сжатие Асж и от сил трения, препятствующих выполнению

полезной работы Атр [4]:

Qт – Qп = Асж – Атр (1)

Работа сил трения будет соответственно

изменяться при изменении состава перерабатываемого материала, к примеру, при

переработке многокомпонентных материалов.

Некоторые исследователи утверждают, что

экструдер совмещает ряд операций в одной машине, то есть перемешивает, сжимает,

нагревает, варит, стерилизует, формует. Следует понимать, что он (экструдер)

заменяет целый комплекс машине, повышая питательность, усвояемость

обрабатываемого материала [5].

Другие исследователи разработали режимы

обработки в экструдерах ячменя, кукурузы, пшеницы для повышения усвояемости

питательных веществ и обеззараживания зерна. Рекомендовано перед

экструдированием зерно измельчать на молотковой дробилке (сито с отверстиями

диаметром 3 мм) и увлажнять до влажности 17-18%.

Однако более эффективно измельченное зерно или

смеси зерновых компонентов перед экструдированием пропаривать. Для этой цели

экструдер следует оборудовать смесителем – пропаривателем, из которого продукт

подается непосредственно в шнек экструдера.

Нами были проведены экспериментальные

исследования по переработке многокомпонентных кормов в экструдере (монокормов,

монорационов).

При этом способе подготовки зерна

производительность экструдера повышается на 25-30% [1]. Но использование

экструдируемых кормов, кормосмесей должно осуществляться соответственно рациона

кормления животных, то есть он должен соответствовать хорошо сбалансированному

легкоперевариваемому организмом животного корму.

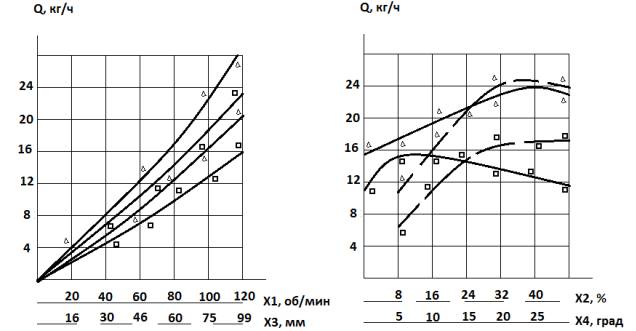

а) б)

Рисунок 1. Зависимость производительности от

частоты вращения (Х1) и длины фильер (Х3)

- а, зависимость производительности от влажности (Х2) и угла скоса (Х4)

– б:

Δ- монокорм (состоящий из однородных по

составу зерноотходов, отрубей);

˽ - монорацион (состоящий из дроблёного

зерна, отрубей, резки соломы).

При проведении исследований учитывались

следующие условия: частота вращения винта экструдера (Х1); влажность кормосмеси

(Х2 –от 8 до 32%); длина фильеры (Х3 – от 32 до 96 мм); угол скоса винтовой

поверхности (Х4 – от 5 до 25 градусов); диаметр винта экструдера 70 мм.

Качество обрабатываемого материала проверялось на содержание в экструдере

крахмала и декстринов и сравнивалось с исходным материалом [6].

В результате обработки данных исследований были

получены зависимости производительности от исходных условий (рисунок 1, а, б).

Анализ зависимостей показывает, что при равных

условиях переработки показатели монокормов выше, чем монорационов. При

увеличении частоты вращения винта (Х1) и увеличении длины фильер (Х3)

происходит увеличение производительности в исследуемых интервалах. При

изменении влажности кормосмеси от 8 до 50% производительность достигает

максимального значения при 36-40%, при изменении угла скоса винтовой

поверхности (Х4) производительность достигает максимального значения при

переработки монорациона при угле 5°,

при переработки монокорма при угле 25°. Результат определения качества

подтвердил увеличение количества декстринов до 32%.

Литература:

1.

Л.

Бойко. Прогрессивные технологии для производства комбикормов. Комбикорма №4.

Техника и технология. 2005 г.

2.

Опыт

использования экструзионных технологий. Техника и технология. Комбикорма №7..

3.

Новый

экструдер – высокопитательные корма из отходов. Техника и технология.

Комбикорма №5.

4.

С.

С. Джингильбаев. Энергия и теплопередача шнековых экструдеров. Вестник

национальной инженерной академии Республики Казахстан, 2006 г.