Технические науки/2. Механика

Мехтиев А.Д., Югай В.В., Эйрих В.И., Белик Г.А., Ким

Ю.В.

Карагндинский государственный технический университет

Разработка рекомендаций по усилению

аварийно-опасных зон усталостного разрушения конструкции электромеханического

оборудования

На основании исходных требований,

предъявляемых к объекту исследования, исходя из потребностей производства,

формируется конечная цель научных исследований и намечаются рациональные этапы

ее реализации, то есть разрабатывается программа научных исследований [1].

Последняя должна предусматривать оптимизацию структуры исследуемых процессов и

режимов функционирования балки тормозного шахтной подъемной машины, реализующего

эту наукоемкую технологию, что должно обеспечить наилучшие технико-экономические

показатели объекта исследования. Важным фактором данной технологии является

получение адекватной модели, которая может быть использована для выявления

«критических точек разрушения» и «аварийно-опасных зоны деформации». Известно,

что детали тормозного устройства надежно выполняют свои функции лишь в

начальный период эксплуатации [1]. Часто они разрушаются по усталостным

причинам, связанным с воздействием повторяющихся циклических нагрузок.

Концентраторы напряжений уменьшают долговечность при циклических нагрузках, и

образуют «слабые места» в конструкции ТУ. Уменьшение усталостной прочности в

конструкции балки отмечено в зонах 1 и 2, а также в зонах сварных швов верхней

и боковых граней (рисунок 1), что связано с изменением околошовной зоны и

концентрацией напряжений.

Анализ усталостного разрушения металла

тормозной балки с учетом фактора цикличной нагрузки показал, что основными

факторами развития усталостных трещин является: амплитуда напряжений и

деформации; длительность и количество циклов. В процессе развития разрушения

наблюдается переход от скрытой (тонкой) к наружной (широкой) трещины. Это объясняется

усталостью металла, сопровождающейся накоплением повреждений в области границ

зерен металла от цикла к циклу. Характер развития трещин в конструкции моделирован

с использованием программы ANSYS

и приведен, на рисунке 2.

Рисунок 1 –Модель типовой

конструкции тормозной балки с «аварийно-опасными зонами» усталостного

разрушения 1 и 2

Задачи повышения прочности и обеспечения

надежности работы тормозной балки ШПМ сводится к выбору способа усиления

конструкции, исключающего возможность дальнейшего усталостного разрушения,

связанного с многократными циклами приложения нагрузок к элементам тормоза в

процессе его эксплуатации.

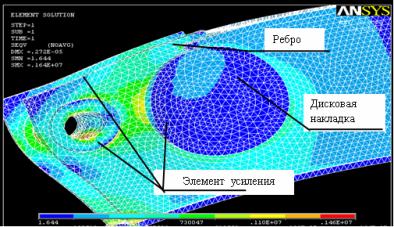

Рисунок 2 – Графическое

отображение развития усталостной трещины в «аварийно-опасными зоне» 1.

Накладными элементами усиления могут быть

дисковая накладка, ребро, кольцевая накладка или их комбинированные варианты,

которые отличаются большей эффективностью связанной с локализацией «аварийно -

опасных зон» и противодействием росту усталостных трещин. Технология

изготовления и монтажа накладных элементов отличается простотой и не требует

применения сложного сварочного и монтажного оборудования. На рисунке 4,

приведены предложенные варианты элементов для усилений конструкции ТУ «накладка»

и «ребро», которые способны влиять на характер развития трещин, существенно

уменьшать концентрацию напряжений и повысить долговечность. Возможности программы

ANSYS позволяют моделировать нагрузки на элементы балки

связаны с асимметрией цикла.

При помощи моделирования удалось

установить фактор увеличение скорости роста усталостной трещины, который

зависит от коэффициента асимметрии цикла интенсивности напряжений. Использование

элементов усиления конструкции ТУ позволяет снизить размах коэффициента

асимметрии цикла интенсивности напряжений, а значит значительно уменьшить чувствительность

закрытия трещины на пороге усталости и асимметрию цикла напряжений, тем самым в

общем снизить вероятности роста усталостной трещины.

Рисунок 4 -

Конструкция балки с элементами усиления конструкции

Решение задачи по повышению прочности и

обеспечению надежности работы тормозной

балки сводится к определению «опасных мест» в конструкции и мерах по снижению

значений напряжений и деформации. Это можно реализовать, используя метод и

компьютерного моделирования развития трещин в конструкции при помощи ANSYS Fatigue Module [3]. Результаты

исследований, по установлений зависимость снижения запаса прочности конструкции

от длины растущей в ней трещины и зависимость снижения значений допустимых

напряжений, приводящих к разрушению конструкции от длины растущей в ней

трещины, продемонстрирована рисунок 5.

Выполненные исследования доказали возможность распределять напряжения и деформации у вершины трещины, а также значительно снижать влияние концентраторов напряжений при помощи усилений конструкции (рисунок 5).

а) б)

а) зависимость снижения запаса прочности конструкции от длины растущей в ней трещины; б) зависимость снижения значений допустимых напряжений, приводящих к разрушению конструкции от длины растущей в ней трещины

Рисунок 5 – Характер развития трещин в конструкции ТУ ШПМ