УДК 669.04 технические науки/металлургия

Ж.Д. Жолдубаева1, Б.М. Киманов2,

Э.Б. Тен3, В.А. Ким2, В.А. Кривенцев4

1 Карагандинский

технический государственный университет, г.Караганда, Казахстан

2 Химико-металлургический

институт им. Ж.Абишева г.Караганда, Казахстан

3 Научно-исследовательский

технический университет «МИСиС», г.Мосвка, Россия

4 Карагандинский государственный индустриальный

университет, г.Темиртау, Казахстан

Влияние размера фильтрующих

элементов на эффективность фильтрования

В настоящее время

общепризнанно, что фильтрование в первую очередь обеспечивает

значительное повышение чистоты металлов и сплавов от неметаллических включений

(НМВ). При этом фильтрационный эффект обусловлен рафинированием преимущественно

от взвешенной в металлическом расплаве неметаллической фазы [1-4]. Используемые

фильтры, в зависимости от их типа, могут выполнять следующие функции: 1)

механического сита и 2) адсорбирующей среды (рисунок 1).

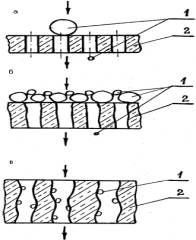

1 – неметаллическое

включение, 2 – фильтр; а– сеточный; б – сеточно -кековый; в – адгезионный

Рисунок 1

– Механизм фильтрационного рафинирования жидких металлов от взвешенных НМВ [3]:

В первом случае

удаляются крупные включения, размер которых больше размера поровых каналов

фильтра (рисунок 1,а). Поскольку такое отсеивание частиц происходит на входной

(по ходу течения расплава) стороне фильтра, то этот механизм называют

поверхностным или сеточным (ситовым).

Такая очистка характерна для двумерных (пластинчатых, сетчатых,

воронкообразных) фильтров. Разновидностью сеточного механизма является

сеточно-кековый вариант улавливания НМВ, при котором по мере осаждения

включений в верхнем слое фильтра размер межзеренных каналов уменьшается и

создаются условия для отделения меньших по величине включений (рисунок 1,б).

Во втором

случае происходит очищение расплава от мелкодисперсных включений, часть которых, перемещаясь внутри фильтра по

разветвлённым его каналам, неизбежно сталкивается с их поверхностью, на которой

они осаждаются и удерживаются за счёт сил адгезии. Поэтому такой механизм

улавливания НМВ называют внутренним или адгезионным (рисунок 1,в).

Объёмные фильтры (пенокерамические и ещё в

большей степени зернистые), в отличие от двумерных, выполняют обе эти функции.

Возможности

механического отделения включений при прохождении расплава через фильтр в

значительной мере определяются капиллярными и гидродинамическими эффектами.

Влияние капиллярных

явлений на полноту отделения включений связано с характером смачивания

металлическим расплавом материала фильтра. Если жидкий металл не смачивает

материал фильтра (краевой угол смачивания θ ³ 90о), то расплав вынужден течь по поровым

каналам большого диаметра, а, значит, из расплава могут удаляться только те

включения, размер которых больше минимального диаметра струи, т.е.

эффективность сеточного эффекта снижается. В случае, когда металл смачивает материал фильтра (θ

< 90о) капиллярное давление способствует втягиванию расплава в

узкие каналы, следовательно минимальный диаметр каналов, заполняемых металлом,

уменьшается. Эффективность очистки расплавов за счет сеточного эффекта

возрастает. Способность сплавов заполнять межзеренные каналы фильтров зависит

также от величины их поверхностного натяжения, при его увеличении заполнение

тонких каналов расплавом затрудняется, так как требуется дополнительное усилие

для его преодоления.

Поскольку

фильтрование металлических расплавов осуществляется обычно через несмачиваемые

огнеупорные материалы, то минимальный диаметр капилляров должен быть не менее

1-2 мм, следовательно необходимо применять зерна фильтра не менее 4-6 мм.

В зернистом фильтре

рафинирование расплава от НМВ по

гидродинамическому механизму происходит

в результате их выпадения из потока под действием силы тяжести, трения о стенки

межзеренных каналов, изменения скорости потока при переходе расплава из узких в

широкие каналы и др. На эффективность очистки влияют: разность плотностей

включения и расплава, отношение среднего диаметра каналов к среднему диаметру

включений (Dср.кан/dср..в), скорость и режим течения расплава по каналам

фильтра. Обычно фильтрование металлических расплавов происходит под действием

незначительного избыточного металлостатического давления с использованием фильтрующих

элементов диаметром не менее 4-5 мм.

При

наиболее плотной их

укладке средний размер поровых каналов (dпк) фильтра, согласно [4]

определяемый выражением: dпк = 0,31 Dз, (где Dз – средний диаметр зерна фильтра, мм), составит 1,2÷1,6 мм, т.е. влияние гидродинамического

воздействия может

отразиться лишь на выпадении из потока жидкости включений, размер которых >0,2 мм.

Интенсивность осаждения включений прямо пропорциональна разности плотностей металла и

включений - в первую очередь выпадают включения с максимальной плотностью. В алюминиевых расплавах наиболее

эффективно осаждаются интерметаллиды, т.е. включения с повышенной плотностью. Неметаллические включения,

плотность которых незначительно отличается

от плотности расплава осаждаются значительно медленнее, а включения размером < 0,1 мм практически не выпадают.

Поскольку использование фильтрующих элементов размером менее

4 мм является проблематичным с точки зрения протекания расплава через фильтр то

с целью исследования влияния размера фильтрующих элементов на эффективность

фильтрования были выбраны элементы диаметром 4 (3-5) мм, 6 (5-7) мм и 8 (7-9)

мм. В качестве материалов фильтров были выбраны магнезит и кварцит. Результаты

влияния размера фильтрующих гранул (Dгр.)

на эффективность очистки кремния от примесей приведены в таблице 1.

Таблица 1 – Влияние размера фильтрующих

элементов на эффективность фильтрования

|

Кремний |

Материал фильтра |

Dгр, мм |

Эффект рафинирования кремния (%) от примесей |

|||

|

Са |

Cu |

Pb |

S |

|||

|

Фильтрованный |

MgO |

3-5 |

49 |

33 |

- |

- |

|

5-7 |

50 |

35 |

0 |

0 |

||

|

7-9 |

50 |

35 |

0 |

0 |

||

|

Фильтрованный |

SiO2 |

3-5 |

64 |

64 |

66 |

77 |

|

5-7 |

66 |

67 |

67 |

79 |

||

|

7-9 |

66 |

67 |

67 |

79 |

||

Как видно из приведенной таблицы 1 диаметр

фильтрующих гранул практически не влияет на эффект рафинирования кремния от

примесей.

Литература

1 Курдюмов А.В., Инкин С.В., Чулков В.С. и

др. Флюсовая обработка и фильтрование алюминиевых расплавов. – М.: Металлургия,

1980. – 196 с.

2 Apelian D., Mutharasan R. Removal of inclusions from steel melts by

filtration // J. of natevials

science - 1985. - V. 20. - № 10. – Р. 3501-3514.

3 Hammerschmid P., Janke

D.–Kenntnisstand zur abscheidung von einschlussen

beim filtrieren von stahlschmelzen // Stahl und Eisen. - 1988. - № 5. - S.

211-219.

4 Jchihashi H., Kawashima Y.,

Jreda T. Deercaging of inclusions bu adgesion separations with filter // Tetsu

to Hagane Journal of Iron and Steel institute of Japan. – 1985. – Vоl. 71, № 6. –P. 705-711.