Технические науки/3.Отраслевое

машиностроение

К.т.н.

Шарыгин Л.Н.

Владимирский

государственный университет

имени А.Г.

и Н.Г.Столетовых, Россия

Электроразрядная

насос-форсунка

для дизельных

двигателей

Топливная аппаратура непосредственного действия

и аккумуляторные топливные системы (Common Rail)

в своей основе содержат топливный насос высокого давления (ТНВД).

Технологическая трудоемкость изготовления ТНВД обусловила появление

насос-форсунок, которые в частности целесообразно применять в дизелях с

увеличенными размерами линии высокого давления, например в судовых.

Первые серийные насос-форсунки получили

применение 50 лет назад – фирмы General Motors,

Cummins. Типичным примером устройства с механическим

приводом от распределительного вала двигателя является насос-форсунка Роберт

Бош ГмбХ [1]. Функционально она состоит из трех частей – насоса высокого

давления, форсунки и клапанного переключателя с электромагнитом. Низкое

быстродействие электромагнитов обусловило применение пьезоэлектрических

преобразователей [2]. Преимущественное развитие пьезоэлектрические

преобразователи получили в электрогидравлических форсунках Common

Rail. При проектировании пьезоэлектрических преобразователей

возникают две основные проблемы. Первая связана с малым относительным

удлинением в обратном пьезоэффекте традиционных материалов (10-5).

Современные тонкопленочные пьезокерамические пакеты позволили довести эту

величину до 10-3, что тоже мало. Вторая проблема вытекает из большой

величины электрической емкости пьезоэлемента. По этой причине изменение

напряжения происходит по экспоненте, соответственно удлиняются длительности

фронта и среза импульса.

Отмеченные выше обстоятельства привели к

применению в насос-форсунках электрического разряда для образования высокого

давления впрыска. Это направление развивается на кафедре

технико-технологических дисциплин ВлГУ [3]. В ряде известных электроразрядных

конструкциях для управления запорным элементом (иглой) применяется привод на

основе магнитострикционного преобразователя. Такие преобразователи обеспечивают

высокое быстродействие, но значительно усложняют конструкцию.

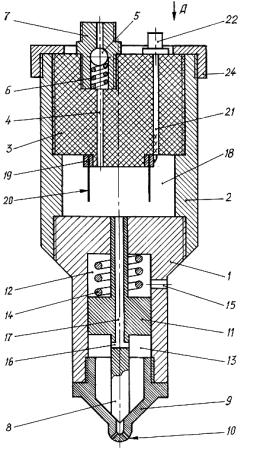

Предлагаем основные технические решения по

созданию электроразрядной носос-форсунки простой конструкции – см. рис. 1,2.

![]()

Имеется полый корпус,

который образован основными деталями – собственно корпусом 1, резьбовой втулкой

2 и электроизоляционной втулкой 3. Электроизоляционная втулка имеет

топливоподводящий канал 4 с обратным клапаном, представленным на рис.1 запорным

шариком 5 с пружиной 6, размещенными в штуцере 7. Заметим, что обратный клапан

может принадлежать топливной магистрали двигателя, т.е. не обязательно

насос-форсунке. В нижней части полого корпуса (здесь и далее ориентация по

чертежу) размещен запорный элемент (игла) 8 в виде ступенчатого стержня. Снизу

к корпусу 1 с помощью резьбы прикреплено сопло 9 с распыливающими отверстиями 10. Ступенька 11 запорного элемента

отделяет в полости корпуса надигольную полость 12 и подигольную полость 13. На

нижнем конце запорного элемента выполнен наружный конус, совпадающий по профилю

с ответным конусом сопла 9. В надигольной полости установлена пружина 14,

поджимающая запорный элемент к соплу, а в корпусе 1 имеется дренажное отверстие

15. Запирающий элемент имеет два сообщающихся канала – поперечное сквозное

отверстие 16, которое расположено перед соплом (в подигольной полости), и

осевое открытое сверху отверстие 17.

Имеется полый корпус,

который образован основными деталями – собственно корпусом 1, резьбовой втулкой

2 и электроизоляционной втулкой 3. Электроизоляционная втулка имеет

топливоподводящий канал 4 с обратным клапаном, представленным на рис.1 запорным

шариком 5 с пружиной 6, размещенными в штуцере 7. Заметим, что обратный клапан

может принадлежать топливной магистрали двигателя, т.е. не обязательно

насос-форсунке. В нижней части полого корпуса (здесь и далее ориентация по

чертежу) размещен запорный элемент (игла) 8 в виде ступенчатого стержня. Снизу

к корпусу 1 с помощью резьбы прикреплено сопло 9 с распыливающими отверстиями 10. Ступенька 11 запорного элемента

отделяет в полости корпуса надигольную полость 12 и подигольную полость 13. На

нижнем конце запорного элемента выполнен наружный конус, совпадающий по профилю

с ответным конусом сопла 9. В надигольной полости установлена пружина 14,

поджимающая запорный элемент к соплу, а в корпусе 1 имеется дренажное отверстие

15. Запирающий элемент имеет два сообщающихся канала – поперечное сквозное

отверстие 16, которое расположено перед соплом (в подигольной полости), и

осевое открытое сверху отверстие 17.

![]()

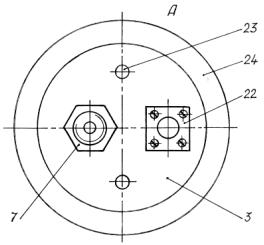

В верхней части

насос-форсунки расположена испарительная камера 18, которая образована корпусом

1, резьбовой втулкой 2 и электроизоляционной втулкой 3. Электроизоляционная

втулка в зоне испарительной камеры имеет электрод, составленный из

электропроводного кольца 19 и игольчатых элементов 20. Электрический вывод от

электрода оформлен монтажным проводом 21, расположенным в сквозном отверстии

электроизоляционной втулки, и электрическим разъемом 22. На верхней плоскости

втулка 3 имеет выемки 23 под монтажный ключ, а ее рабочее положение фиксируется

контргайкой 24. Как следует из рис.1 испарительная камера 18 сообщается с

подигольной полостью 13 через канал, составленный из осевого 17 и поперечного

сквозного 16 отверстий запорного элемента 8.

В верхней части

насос-форсунки расположена испарительная камера 18, которая образована корпусом

1, резьбовой втулкой 2 и электроизоляционной втулкой 3. Электроизоляционная

втулка в зоне испарительной камеры имеет электрод, составленный из

электропроводного кольца 19 и игольчатых элементов 20. Электрический вывод от

электрода оформлен монтажным проводом 21, расположенным в сквозном отверстии

электроизоляционной втулки, и электрическим разъемом 22. На верхней плоскости

втулка 3 имеет выемки 23 под монтажный ключ, а ее рабочее положение фиксируется

контргайкой 24. Как следует из рис.1 испарительная камера 18 сообщается с

подигольной полостью 13 через канал, составленный из осевого 17 и поперечного

сквозного 16 отверстий запорного элемента 8.

Работает насос-форсунка следующим образом. После подключения

к топливной магистрали низкого давления от подкачивающего насоса топливо

заполняет внутренний объем насос-форсунки. В момент прохождения коленчатым

валом двигателя положения угла опережения впрыска система управления

топливоподачей формирует высоковольтный электрический импульс, который через

разъем 22, монтажный провод 21 поступает на электрод. В результате между

игольчатыми элементами 20 электрода и корпусом 1 насос-форсунки возникает

электрический разряд. Разрядный шнур испаряет часть топлива, в результате

давление в испарительной камере 18 возрастает (до 100…150 МПа). Это высокое

давление по осевому 17 и поперечному сквозному 16 отверстиям запирающего

элемента 8 передается в подигольную полость 13. За счет разности давлений в

подигольной и надигольной полостях запорный элемент 8 переместится вверх и

своим нижним конусным концом открывает распыливающие отверстия 10 сопла 9.

Происходит впрыск топлива в камеру сгорания двигателя. Величина цикловой подачи

топлива определяется длительностью и амплитудой высоковольтного электрического

импульса управления, подаваемого на электрод (через разъем 22).

Таким образом, предлагаемая конструкция насос-форсунки

предельно проста, количество деталей мало, основные детали относятся к токарной

группе и потому высокотехнологичны.

Литература:

1.

Устройство

для впрыска топлива в двигатель внутреннего сгорания. Патент RU

2120055C1, МПК F02M

57/02, 59/36./Патентообладатель Роберт Бош ГмбХ (DE). Опубл. 10.10.1998.

2.

Пьезоэлектрический

привод. Патент RU 2 191 942

C2, МПК F16К 31/02, 31/66, F02M

51/06. /Патентообладатель Роберт Бош ГмбХ (DE). Опубл. 27.10.2002.

3.

Шарыгин,

Л.Н. Проектирование конкурентноспособных технических изделий: учебник/

Л.Н.Шарыгин – Владимир: изд-во ВИТ-принт, 2013. – 290 с. ISBN

978-5-905894-48-0.