Технические

науки/8. Обработка материалов в машиностроении

Малафеев Ю.М., к.т.н.,

доц., Чепурко Е.Ю., Мухин Р.А.

Национальный

технический университет Украины «КПИ», г. Киев

ВЫБОР ОБОРУДОВАНИЯ ДЛЯ

ОБЛОЙНОЙ ШТАМПОВКИ ДЕТАЛИ «КОРПУС»

Подтверждение

правильности предварительно проведенных исследований по расчету исходной

заготовки и новой конструкции штампа для штамповки детали «Корпус» (рис.1),

было установлено сравнительным анализом с помощью

программного комплекса QForm 3D.

Подтверждение

правильности предварительно проведенных исследований по расчету исходной

заготовки и новой конструкции штампа для штамповки детали «Корпус» (рис.1),

было установлено сравнительным анализом с помощью

программного комплекса QForm 3D.

Разработка новой конструкции инструмента проводилась с целью предотвращения перенагрузки выбранного

нами оборудования для штамповки [1, 2, 3].

Для выбранного вида оборудования (механический

пресс) [4, 5], при объемном

Рис.

1. Корпус СМ 21002-020 облойном

штамповании данной детали,

усилие составляет 4

МН.

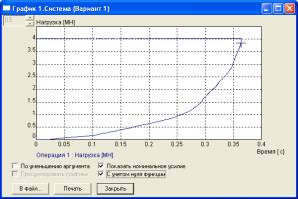

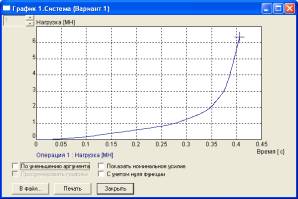

Из

графика зависимости нагружения оборудования от времени (рис. 2а) наглядно

видно, что эта величина для разработанной конструкции штампа

а)

б)

Рис. 2.

Графики зависимости нагружения прессового оборудования от времени для

разработанной а), и классической б)

конструкции инструмента

значительно ниже (в 1,5 раза), чем для

классической конструкции инструмента (рис.2б). Это

подтверждает, что конструкция предлагаемого нами штампа обеспечивает

лучшие условия штамповки детали.

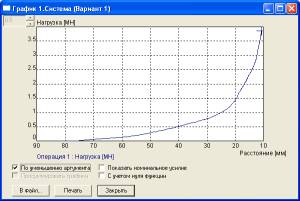

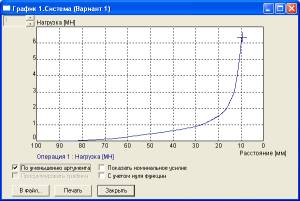

Такая

же картина наблюдается и в зависимости штамповочного усилия от пройденного

сечения детали (рис.3а, б). Наглядно видно, что штамповочное усилие для

предлагаемого варианта штамповки значительно меньше, чем для классического

варианта.

а)

б)

Рис. 3.

Графики зависимости штамповочного усилия от пройденного сечения детали

для

разработанной а), и классической б) конструкции инструмента

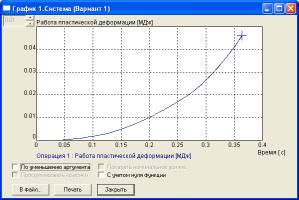

График

зависимости работы пластической деформации от времени наглядно иллюстрирует

преимущество разработанной конструкции инструмента над классической конструкцией

(рис. 4).

а)

б)

Рис. 4.

Графики зависимости работы пластической деформации от времени

для разработанной а), и

классической б) конструкции инструмента

Из выше приведенных графиков, очевидно, что во всех случаях при использовании классической конструкции инструмента происходит перенагрузка

прессового оборудования, так как

величина номинального усилия

составляет 4 МН. При

использовании разработанной оснастки процесс штамповки осуществляется без перенагрузки и плавней

по сравнению с классической конструкцией. Приведенные графики построены в

программном комплексе QForm 3D 4.3.

На основании выполненных расчетов можно сделать следующие выводы:

- разработанная конструкция инструмента удовлетворяет нашим требованиям, а в некоторых случаях и превосходит инструмент

классической конструкции;

- преимущество нового вида оснастки заключается

в том, что облой

не ограничивается облойной канавкой и может свободно

перемещаться в межштамповом пространстве, что предотвращает перегрузку прессового оборудования и уменьшает величину нагрузок

и износа самого инструмента.

Литература:

1.

Справочник конструктора штампов. / Под ред. Л.И. Рудмана – М.: Машиностроение,

1988. – 496 с.

2. ГОСТ 7505-89. Поковки стальные штампованные. Допуски,

припуски и кузнечные напуски.– М.: Издательство стандартов,

2003.– 53 с.

3. Мендельсон В.С., Рудман Л.И. Технология изготовления штампов и

пресс-форм. – М.: Машиностроение, 1982. - 207с.

4.

Юсипов З.И., Каплин Ю.И. Обработка металлов давлением и конструкции штампов –

М.: Машиностроение, 1981. – 270 с.

5.

ГОСТ 18323-86. Оборудование кузнечно-прессовое. Термины и определения. – М.: Издательство стандартов, 2007. – 16 с.