А.С. Кадыров, д.т.н., профессор

Карагандинский государственный технический

университет

Расчет основных параметров винтовых

рабочих органов большого диаметра

Исходные

данные для расчета: радиус бурения R; угол трения грунта о сталь ψ

(tg ψ = f1 – коэффициент внешнего трения); угол

внутреннего трения μ (tgμ=fс – коэффициент внутреннего трения); удельное сопротивление грунта

срезу лобовой гранью резца тсв; плотность грунта γу;

глубина бурения хк и удельное сопротивление грунта

вдавливанию σвд = 107.f, Н/м2, где f – безразмерный коэффициент крепости буримого грунта.

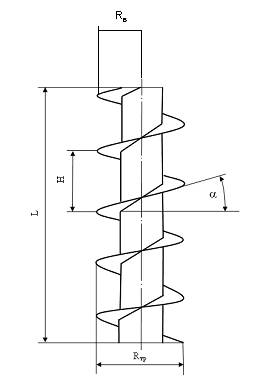

На первом

этапе расчета устанавливаются конструктивные параметры винтового рабочего органа (рисунок 1). Шаг

транспортера [1]

Н=

2(0,5÷0,75)Rв, м,

где Rв - радиус винта, определяется радиусом бурения Rтр

и конструктивно задаваемым зазором Δ: Rв = Rтр - Δ, м, причем Δ =0,02-0,06 м для R=0,4-1,2 м. Меньшие значения шага Нв

соответствуют слабым, липким и влажным грунтам, а большие – сухим и

прочным.

Таблица 1 – Радиуса разбуриваемых скважин

для различных категорий грунтов

|

Категория грунта |

Радиус скважины, м |

||||

|

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

|

I |

1,86 |

1,85 |

1,87 |

1,87 |

1,87 |

|

II |

1,57 |

1,57 |

1,58 |

1,58 |

1,58 |

|

III |

1,06 |

1,07 |

1,08 |

1,09 |

1,09 |

|

IV |

0,96 |

0,96 |

0,97 |

0,98 |

0,96 |

Рисунок 1 – Конструктивные

параметры винтового рабочего органа

В связи с

единством физической сущности работы винтовых транспортирующих органов при

любом диаметре установление их конструктивных параметров может быть произведено

с использованием зависимостей, полученных для рабочих органов малого диаметра

[1]. Однако при этом общность расчетных формул можно относить только к

транспортирующему органу. По этим зависимостям определяются: минимальный угол

наклона винтовой линии рабочего органа α;

частота вращения ω1,

определяемая из третьего условия работы винтового транспортера; радиус вала –

штанги винта r; максимальный

угол наклона винтовой линии αr; частота вращения ω2

и угол γ, характеризующий направление

движения перемещаемой частицы:

град;

град;  с-1;

с-1;

м,

м,

![]() град,

град,  с-1,

с-1,

, град,

, град,

где g – ускорение свободного падения, м/с2; E – безразмерная величина;

Для упрощения

расчета транспортеров большого диаметра можно

принимать r =(0,28-0,35).Rв, м; γ=3-5

град.

Значения

частот вращения ω1 и ω2 определены из условия

превышения центробежных сил над силами трения о лопасть транспортирующего

органа соответственно на расстояниях R и r от оси вращения.

Большее из значений ω1

и ω2 является

расчетной частотой вращения рабочего органа ω.

Далее

устанавливаются максимально возможные из условий транспортирования выбуренного

грунта скорость бурения (подачи) Vmаx и толщина стружки hmax:

м/с,

м/с,

![]() , м,

, м,

где ψ3

– коэффициент заполнения межвиткового пространства транспортирующего органа; Кр

– коэффициент разрыхления грунта при бурении; его значения изменяются в

диапазоне 1,1-1,35 в зависимости от грунтовых условии. Величина ψ3 для винтового рабочего

органа большого диаметра составляет в среднем 0,15-0,25.

Определяется

вес грунта Р на одном метре длины транспортирующего органа и коэффициент

нагружения d:

Н/м,

Н/м,

м.с2,

м.с2,

где l - толщина

лопасти винта, м. Она задается из конструктивных соображений в пределах

0,01-0,05 м. При этом приходится учитывать, что с увеличением l возрастает срок службы винта и масса рабочего органа в целом.

С учетом

полученных величин крутящий момент Мв и мощность NB, на рабочем органе равны:

![]() Н.м,

Н.м,

![]() Вт,

Вт,

где х

– текущая глубина бурения, м.

При расчете

конструктивных параметров долота определяется минимально возможное расстояние

от оси вращения до ближайшего резца R1 (рисунок 1, а), суммарная ширина режущей кромки b, угол наклона площадки износа резца и

горизонтали δ1 и

средний радиус Rс.

Минимальное значение величины R1 устанавливается из условия отсутствия трения задней грани первого

от оси вращения резца о грунт. Параметры b, δ1, Rc определены для идеального усредненного резца долота, на который

действуют усредненные по величине силы [1]:

м,

м, ![]() м;

м;

рад,

рад, ![]() м,

м,

где v – задний угол резца,

равен 16-12° для буровых долот; 0,1228 – значение тангенса максимального угла

наклона траектории движения резца; кп – коэффициент

перекрытия забоя, равен 0,75-1,5 дли различных грунтов, причем с увеличением

прочности грунта значение кп уменьшается; при работе

трехлопастным долотом kn=1,5.

Пользуясь

данными о радиусе бурении и категории грунта, определяют по таблице значения

коэффициента взаимосвязи с, а

затем угол резания резцов но формуле δ=arctgy c.

По известным

зависимостям [2] вычисляют

удельные силы сопротивления А и

В:

Н/м.

Н/м.

При

вычислениях ширину площадки износа на крайнем резце аk принимают равной толщине напайки твердым

сплавом. Значения коэффициентов φ

и ![]() принимают по таблицам 13 и 17 [3] с учетом

величин угла δ

и толщины стружки hmax. Поcле этого устанавливают значения режимных

параметров:

принимают по таблицам 13 и 17 [3] с учетом

величин угла δ

и толщины стружки hmax. Поcле этого устанавливают значения режимных

параметров:

![]() Н,

Н,

Н,

Н,

![]() Н.м,

Н.м,

![]() Вт,

Вт,

где Qo –

усилие подачи при глубине бурения х=0 в дальнейшем усилие подачи

уменьшается за счет увеличения веса грунта на транспортирующем органе; М – крутящий момент на рабочем органе; N

– общая мощность,

затрачиваемая на бурение.

Величины М

и N получены из

условия минимизации удельной энергоемкости процесса. Значения мощности и

крутящего момента перераспределяются в процессе бурения. Весомость затрат

энергии на разрушение грунта уменьшается, а на транспортирование увеличивается.

Общий крутящий момент должен быть постоянным во времени, при этом справедливо

![]() Н.м,

Н.м,

где h – толщина

срезаемой стружки в метрах, значения

которой максимальны в

начале бурения.

При изменении

усилия подачи будет меняться и толщина стружки:

м.

м.

Воспользовавшись кинематическим

уравнением

![]() м/с,

м/с,

и заменяя текущую

координату х на среднюю глубину бурения xk/2 скважины, получим среднюю скорость бурения

, м/с.

, м/с.

К

особенностям изложенной методики расчета винтовых рабочих органов большого диаметра следует

отнести: учет специфических условий работы долота и транспортера большого

диаметра; учет взаимовлияния операций транспортирования и разрушения грунта;

оптимизацию основных режимных

параметров (скорость бурения и усилие подачи по условиям минимизации удельной

энергоемкости процесса).

В

предлагаемой методике в отличие от существующих учтено изменение режимных

параметров по глубине бурения. Установленные зависимости усилия подачи и

скорости могут служить передаточными функциями при разработке системы

автоматического регулирования процесса бурения.

Список использованных источников

1. Кадыров А. С. Исследование винтовых рабочих органов большого диаметра

(применительно к устройству буронабивных cвай). - Автореф. дис. – М, 1979.

2. Вайнсон А. А., Кадыров А. С. Исследование винтовых рабочих

органов большого диаметра бурильных машин.

- Изв. вузов. Строительство и архитектура, 1986, № 8,. с. 107-111.

3. Ветров Ю. А. Резание грунтов землеройными машинами. – М.: Машиностроение. 1971. — 359 с.