УДК

628.16:621.981.3

Тришевский О.И., докт. Тех наук,

профессор,

Салтавец

Н.В., инж.

Национальный технический университет сельского хозяйства им.П.Василенко,

г.Харьков, Украина

ИСПОЛЬЗОВАНИЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ ПРИ СВЕРХСКОРОСТНОМ ОХЛАЖДЕНИИ ПОЛОСЫ

Вступление. Известно, что с целью сокращения

времени технологического процесса и экономии энергетических расходов,

разработано оборудование для сверхскоростного охлаждения листа (ULTRA FAST

COOLING - UFC) на участках перед чистовой группой клетей и после чистовой группы перед моталкой [1]. Процесс UFC,

например, применен на металлургическом заводе в городе Кламар (Франция). Предусмотрено использование

такого процесса при реконструкции существующего прокатного оборудования на

других металлургических заводах Европы.

Для реконструкции

существующих и создания новейших станов, необходимо отработать методики

проектирования отдельных участков технологического процесса, которые есть на

станах V поколения.

Анализ последних исследований и литературы. Поскольку в новой технологии

чрезвычайно важной составной частью является принудительное охлаждение полосы

во время процесса прокатки, значительный интерес представляет робота [1], в

которой описана лабораторная установка для сверхскоростного охлаждения полосы.

Указано количество форсунок, расстояние между форсунками и, даже, расстояние между

рядами форсунок. Приведены графики падения температуры поверхностей (верхней и

нижней), а также середины образца полосы толщиной 20 мм, которые охлаждали на

лабораторной установке.

Однако, при попытке

воспользоваться приведенной в [1] информацией, возникает очень много вопросов,

а цена ответа на них, запрошенная разработчиками технологии, оказалась

неприемлемой даже для таких крупных отечественных машиностроительных заводов,

как, например, НКМЗ.

Для

ускорения решения вопросов создания отечественной технологии и оборудования для

сверхскоростного охлаждения полосы между черновой и чистовой группой клетей в

работе [2] разработаны математические модели и пакеты программ на С++ для их

реализации.

Цель исследований, постановка проблемы. Для отработки надежной методики

проектирования участка нового технологического процесса сверхскоростного

охлаждения полосы при прокатке листа необходимо решить несколько задач. Прежде

всего - путем решения тестовых задач нужно досказать возможность

математического моделирования элементов новых технологических процессов

прокатки. Установить достоверность информации о сверхскоростном охлаждении,

приведенной в иностранной технической литературе и возможность ее использования

на практике. Учитывая высокие сложность и стоимость натурных экспериментов,

результаты теоретических исследований надо сопоставить с экспериментальными

данными, полученными исследователями сверхскоростного охлаждения полосы во

Франции [1].

Материалы исследований. Первая тестовая задача заключается в

математическом моделировании участка нового технологического процесса

сверхскоростного охлаждения полосы, с исходными данными подобными, приведенным

в работе [1].

Исходные данные: толщина листа на выходе из

черновой клети - 20 мм; температура листа - 1030°С; скорость транспортировки

полосы к чистовой клети - 4 м/мин; расстояние от черновой клети к участку UFC -

3 м.

Ограничения на

управляющие влияния: длина участка UFC - 4 м; - температура на входе в чистовую клеть - 830°С;

- интенсивность охлаждения верхней и нижней поверхностей полосы одинаковые; -

разница температуры по сечению листа на входе в чистовую клеть не должна

превышать 10°С.

Необходимо определить

такую интенсивность охлаждения, которая обеспечивает заданные условия и

минимальное расстояние между черновой и чистовой клетями.

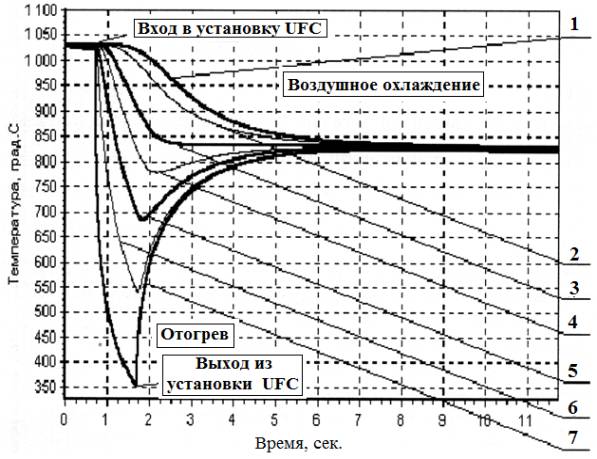

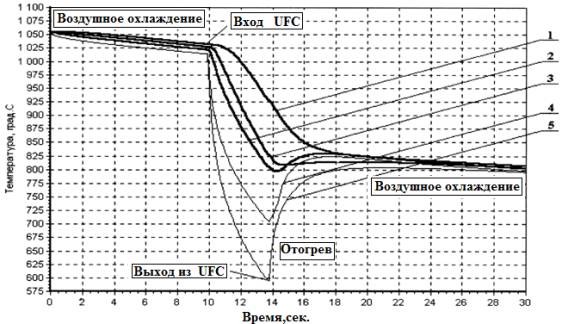

Результаты

решения первой тестовой задачи, выполненного на основе работы [2], представлены

на рис.1. В математической модели использовали значение теплофизических

характеристик полосы для стали Ст. Зсп.

Рис. 1. Тепловое поле полосы

толщиной 20 мм при UFC

1 - середина полосы; 2 -

расстояние 7,2 мм от поверхности; 3 - 4,8 мм от поверхности; 4 - 3,6 мм от

поверхности; 5 - 2,4 мм от поверхности; 6 - 1,2 мм от поверхности; 7 - поверхность полосы.

Как видно из

графиков, за счет UFC, на участке длиной 4 м происходит снижение температуры

листа с 1030°С до 830°С.

При этом, температура

верхней и нижней поверхностей на выходе из UFC составляет 850°С. Температуру

середины листа за время 1 с. UFC практически не изменяет. Характер уменьшения

температуры по сечению листа существенно зависит от расстояния к охлаждаемой

поверхности, Естественно, что чем ближе к поверхности листа расположен слой,

тем интенсивнее происходит его охлаждение.

После

выхода полосы из установки UFC на рольганг, начинается процесс отогрева

поверхности полосы и её подповерхностных слоев. В середине листа наблюдается

обратный процесс - охлаждение глубинных слоев полосы. В слоях на глубине 4,8 мм

от верхней и нижней поверхностей, через 1 с. после выхода из установки UFC,

происходит стабилизация температуры. Она остается почти неизменной на участке

воздушного охлаждения (рольганг).

Максимальная разница

температуры по сечению полосы, обусловленная технологией (10°С), достигается

через 9 с. после выхода полосы из черновой клети, что соответствует участку

между черновой и чистовой клетями длиной 36 м. Расстояние между клетями может

быть сокращено до 32 м с учетом того, что через 8 с. разница температуры по

сечению полосы составляет 11°С.

Таким образом,

показано, что осуществление сверхскоростного охлаждения полностью реально.

Естественно, что расчеты должны быть дополнены экспериментальными

исследованиями конструкций для подачи воды на полосу. В этой связи представляют

большой интерес исследования, выполненные в рамках пилотного проекта по

созданию первой установки сверхскоростного охлаждения [1]. Однако по тексту

статьи есть несоответствия в описании, относительно давления которое

используется в системе подачи охладителя (12 и 3 бар). Не понятен и тип

охлаждения - водяное, водно- воздушное или комбинированное (разное для верхней

и нижней поверхностей полосы).

Кроме того, опыт

проектирования систем управления тепловым состоянием объектов с распределенными

параметрами [3-5] показывает, что несмотря на распределение воды для охлаждения

полосы верх/низ - 50/50, интенсивность охлаждения снизу полосы значительно

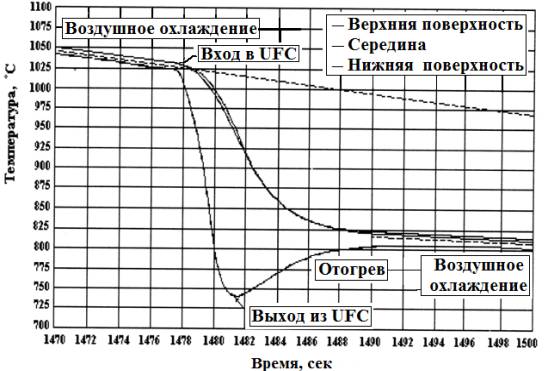

меньше, чем сверху. Вследствие этого на рис. 4 работы [1] (см.рис.2)

температура нижней поверхности полосы в процессе UFC совпадает с температурой

середины полосы.

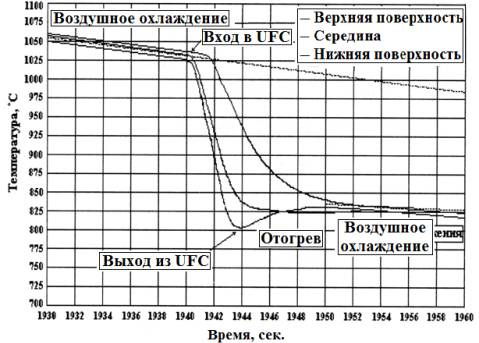

На рис. 3

переставлены результаты второго эксперимента по охлаждению полосы (рис. 5 из

работы [1]).

Как видно из рис. 3,

температура нижней поверхности через 4 с. после выхода из установки UFC

остается почти неизменной в течение 12 с.

Подобный

характер изменения температуры идентичен изменению температуры подповерхностного

слоя полосы расположенному на расстоянии 4,8 мм от поверхности (решение первой

тестовой задачи, рис. 1).

Рис. 2

Изменение температуры в прокате толщиной 20 мм на лабораторной

установке

с помощью устройства для охлаждения с распределением воды верх/низ - 50/50

(копия рис. 4 из работы [1]).

Рис. 3.

Изменение температуры в прокате толщиной 20 мм на лабораторной

установке с помощью устройства для охлаждения с распределением воды

верх/низ - 40/60 (копия рис. 5 из работы [1]).

Кроме

того, характер изменения температуры так называемой "верхней

поверхности" рис.3 (рис. 5 из работы [1]) идентичный изменениям температур

подповерхностных слоёв полосы, расположенных на расстоянии 1,2 мм от

поверхности - кривая 6; 2,4 мм от поверхности - кривая 5; 3,6 мм от поверхности

- кривая 4 (см. решение первой тестовой задачи, рис. 1).

Учитывая высокую

стоимость выполнения исследований методом физического моделирования,

представляет значительный интерес расшифровка приведенных в работе [1]

результатов. Для этого решена вторая тестовая задача по обработке результатов

работы [1] с целью использования их для проектирования элементов новой

технологии прокатки полосы.

Подобная задача

усложняется тем, что необходимо решить инверсную и обратную задачи

теплопроводности с целью уточнения теплофизических характеристик материала, из

которого был сделан образец в исследованиях [1] и определить глубину установки

термопар при лабораторных исследованиях. Только после выполнения подобной

работы можно оценить коэффициенты теплоотдачи от поверхностей полосы к воде,

что обеспечивает регламентированное технологией охлаждение полосы и рациональное

использование воды.

При решении инверсной

задачи, в качестве контрольных данных использовали результаты охлаждения листа

на воздухе [1]. На рис. 2 и рис. 3 эти зависимости представлены штриховыми

линиями.

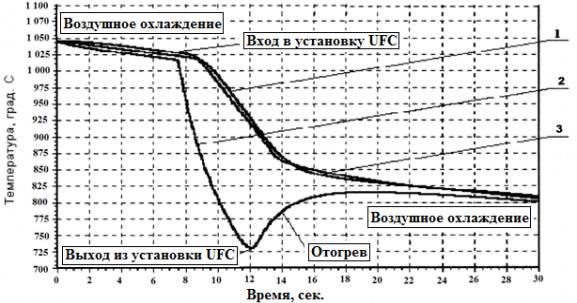

На рис. 4 и рис. 5

представлено решение обратной задачи при реконструкции теплового поля полосы.

Теплофизические характеристики материала установили итерационным путем при

реконструкции теплового поля образца, используя данные об изменении температуры

поверхности листа при его охлаждении на воздухе (штриховые линии на рис. 2 и

рис. 3).

Итерационным путем

находили такие зависимости температуры слоев от времени охлаждения, которые

совпадали с данными работы [1] о зависимостях температур середины, "верхней"

и "нижней поверхностей с точностью 10°С. Этот подход позволил установить

фактическую глубину установки термопар в исследованиях [1]. При математическом

моделировании условий проведения лабораторных исследований наиболее полное

совпадение результатов теоретического решения с данными [1] имеет место при

условии, что так называемая "нижняя поверхность" расположена на

глубине 4,8 мм, а "верхняя поверхность" - на расстоянии 2,4 мм от

поверхности образца.

Результаты

реконструкции теплового поля образца приведены на рис. 4.

Рис. 4. Тепловое поле образца

толщиной 20 мм с охлаждением 50/50: 1 - середина полосы; 2 - 2,4 мм от верхней

поверхности; 3-4,8 мм от нижней поверхности.

Рис. 5. Тепловое поле образца толщиной 20 мм с охлаждением 40/60 после

реконструкции.1 - середина полосы; 2 - 2,4 мм от верхней поверхности; 3 - 4,8

мм от нижней поверхности; 4 - верхняя поверхность; 5 - нижняя поверхность.

Несмотря на подачу

одинакового количества воды на верхнюю и нижнюю поверхность (50/50) в

исследованиях [1] коэффициент теплоотдачи на верхней поверхности в 2,5 раза

выше, чем на нижней. Эти данные подтверждают приведенное в [1] предположение о

неэффективной работе нижних устройств для охлаждения на лабораторной установке

в начальный период выполнения исследований.

Решение второй

тестовой задачи - реконструкции теплового поля образца, дало возможность не

только установить существенную разницу коэффициентов теплоотдачи на нижней и

верхней поверхностях, но и доказать, что охлаждение полосы зависит не только от

количества воды. Как было показано выше, одинаковое количество воды, которое подавалось

на охлаждение поверхностей полосы, в работе [1] использовалась неодинаково

эффективно. Поэтому при проектировании систем охлаждения полосы следует иметь в

виду, что существенным является, кроме того, еще и способ подачи воды.

В понятие способ

подачи воды входят: - сечение потока

воды, формируемое геометрией форсунки; - угол наклона оси форсунки к поверхности

полосы; - расположение форсунок на коллекторе относительно оси прокатки; - зона

эффективного действия потока воды из одной форсунки; - перекрытие зон

эффективного действия потоков воды; - существование зон, в которых пересекаются

потоки воды из разных форсунок.

На рис. 5 приведенная

реконструкция теплового поля полосы толщиной 20 мм в соответствии с данными

рис. 3.

Результаты

математического моделирования (рис.4 и рис.5) условий проведения работы [1]

свидетельствуют, что авторам удалось экспериментальным путем добиться эффективной

работы нижних устройств для охлаждения полосы.

Толстыми линиями

показаны зависимости температур от времени на глубинах 2,4 мм от верхней

поверхности, 4,8 мм от нижней поверхности и в середине образца, которые

совпадают с экспериментальными температурами в работе [1] (верхняя поверхность,

нижняя поверхность, середина) с точностью до 10°С. Тонкими линиями показаны

теоретические значения фактических температур на верхней и нижней поверхностях

в процессе эксперимента [1].

Знание фактических

температур на верхней и нижней поверхностях позволило корректно решить обратную

задачу теплопроводности - определить коэффициент теплоотдачи от поверхности

полосы к воде.

Коэффициент

теплоотдачи от нижней поверхности полосы к воде увеличился в 3,5 раза по

сравнению с результатами, приведенными на рис. 4. Отношение коэффициентов

теплоотдачи от верхней и нижней поверхностей теперь составляет 1/1,6, при

соотношении количества подаваемой воды 40/60 или 1/1,5 при соотношении

количества подаваемой воды 50/50. Почти полное совпадение отношений

коэффициентов теплоотдачи верх/низ с отношением количества подаваемой воды

(1/1,6; 1/1,5) свидетельствует о разработке авторами [1] работоспособной

конструкции устройств для охлаждения полосы.

Реконструкция теплового

поля образца показала, что информация работы [1] об установке UFC приведена в

искаженном виде. При попытке воспользоваться подобной информацией, желающим

придется пройти все пути предшественников, в том числе и те, которые ведут в

тупик, или обратиться к разработчикам. Информация о новейшей технологии

прокатки имеет цену.

Поскольку

использовать данные публикации [1] для проектирования технологического процесса

сверхскоростного охлаждения полосы не представляется возможным, необходимо

воспользоваться разработанной в работе [2] методикой математического моделирования

технологического процесса.

Суть методики

заключается в математическом моделировании теплового состояния полосы на

участке проектируемого технологического процесса (см. тестовую задачу номер

один). Из теоретического расчета определяется необходимая интенсивность

охлаждения (коэффициент теплоотдачи) для верхней и нижней поверхностей. Разные

значения коэффициентов теплоотдачи для поверхностей могут быть обусловленные

требованием технологии, с целью предотвращения возникновения "эффекта

лыжи" - загиба листа вниз.

Необходимые

значения коэффициентов теплоотдачи от полосы к воде должны быть получены из

экспериментальных исследований при использовании разных типов форсунок.

Выводы. 1.Путем решения тестовых задач, доказана возможность

математического моделирования элементов новых технологических процессов

прокатки. Установлено, что информация о сверхскоростном охлаждении, приведена в

иностранной технической литературе в виде, который исключает возможность её

использования.

2.Учитывая высокую

сложность и высокую стоимость натурных экспериментов результаты теоретических

исследований сопоставлены с данными экспериментальных исследований процесса

сверхскоростного охлаждения полосы, полученными французскими исследователями

теплового состояния валков.

3.Предложенный метод

математического моделирования теплового состояния полосы является

перспективным, поскольку при его использовании отпадает необходимость

проведения огромного количества экспериментальных исследований высокой

стоимости. Он позволил уточнить характер течения металла в зоне деформации. Для

дополнения математической модели необходимо лишь, экспериментальным путем,

получить значение коэффициентов теплоотдачи от полосы к воде.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. De Paepe, Simon P., Moerkerke I., Hermann

J.C. Control of the temperature

of the bar on entry to the finisher // ECSC STEEL RTD PROGRAMME. – 2000. –

P.1-9.

2. Тришевский О.

И., Салтавец Н. В. [Текст] / Разработка математической модели теплового состояния

полосы при прокатке // Сталь. - 2009. - № 2.

- С. /42-49.

3. Тришевський О.

І., Салтавець М. В. [Текст] / Система

реєстрації температури в процесах обробки металів тиском. // Удосконалення

процесів і обладнання обробки тиском в металургії і машинобудуванні:

Краматорськ:ДДМА.–2005.С.107-110.

4. Тришевський

О. І., Салтавець М. В. [Текст] / Оцінка зусиль на валки від металу, що

прокатується. // Вісник національного технічного університету «Харківський політехнічний

інститут» – Харків:НТУ «ХПІ».–2005. № 24. –272 с.

5. Тришевский

О. И., Салтавец Н. В. [Текст] / Проектирование элементов новой технологи прокатки листа. //Сучасні

проблеми металургії. Наукові вісті. Том 8. Пластична деформація металів.–Дніпропетровськ:

НМетАУ. – 2005.– С.248-251.

РЕФЕРАТ

Изложены результаты теоретических исследований моделирования

теплового состояния полосы с использованием сверхскоростного охлаждения (UFC) для повышения эффективности

процессов прокатки тонкого листа. Полученные данные сопоставлены с результатами

экспериментальных исследований французских исследователей. Реконструкция

теплового поля данных исследований показала невозможность использования эти результаты

для проектирования реальных процессов прокатки, в связи с чем рекомендовано

пользоваться разработанной авторами методикой математического моделирования.

Ил.:5. Библиограф.: 5 назв.

Ключевые слова: горячая прокатка,

полоса, математическая модель, тепловое состояние, сверхскоростное охлаждение.

ABSTRACT

The results of

theoretical researches of design of the thermal state of stripe are expounded

with the use of the ultraspeed cooling (UFC) for the increase of efficiency of

processes of rolling of thin sheet. By the decision of test problems

possibility of mathematical design of heat-exchange processes is well-proven at

development of new, effective technologies of rolling. The obtained data are

confronted with the results of experimental researches of the French

researchers. Perspective of an offer methodology consists in the exception of

necessity of realization of plenty of expensive experimental researches. The

reconstruction of the thermal field of these researches showed impossibility of

the use these results for planning of the real processes of rolling, in this

connection it is recommended to use the methodology of mathematical design

worked out by authors.

Illustrations: 5. Bibliographer.: 5

titles.

Keywords: hot rolling, stripe, mathematical model, thermal state, ultraspeed

cooling.