Технические науки/ 3. Отраслевое

машиностроение.

Исаева И. Н.

Казахский национальный технический

университет имени К. Сатпаева, Казахстан

Современные технологии для защиты

металла

от коррозии

В настоящее время

существует множество специальных

технологии обработки поверхности различных металлов, одной из которых является - микродуговое оксидирование (МДО).

Технология заключается в том, что при пропускании тока большой плотности в

специальном электролите на поверхности обрабатываемой детали начинают возникать

микроплазменные разряды. Эти разряды формируют на поверхности детали очень

качественную оксидно-керамическую пленку - своеобразное покрытие из оксидных

форм металла и веществ, растворенных в электролите. Это позволяет предать

детали различные оттенки, а главное - сформированное

керамическое покрытие, которое обладает совершенно уникальными свойствами.

Увеличивается твердость, износостойкость, возникают светоотражающие или

наоборот - светопоглощающие свойства. Также изменяется структура поверхности, увеличивается

адгезия к дальнейшим покрытиям или к банальной покраске. Детали становятся

устойчивы к коррозии, а защитное покрытие имеет электрическую прочность до 2

кВ. Дуги, которые обрабатывают деталь,

формируют сложную структуру на поверхности из-за сверх высоких температур и

давлений на границе раздела «электрод-электролит». На рисунке 1, представлен процесс

МДО. Детали светятся из-за микродуг.

Рисунок 1. Процесс обработки детали МДО.

В процессе обработки деталь остается

холодной. Весь процесс идет в слое толщиной в несколько микрон. При микродуговом

оксидировании формируется слой за слоем определенная наноструктура, которая

постепенно наращивается вплоть до толщин в десятки микрон, формируя

окончательное покрытие. Процесс обработки деталей занимает от пяти минут до

часа. Время зависит от того, какую толщину покрытия необходимо получить и какой

вид покрытия необходимо сформировать на детали. В случае необходимости

нанесения сложных и толстых (до 50 мкр.) покрытий процесс может длиться и

несколько часов. Но в большинстве применений этого не требуется. Обработке по

технологии микродугового оксидирования

могут быть подвергнуты все сплавы алюминия, а также титан, магний и

цинк.

Покрытие матовое, визуально

очень теплое и выглядит дорого. На рисунке 2, представлен внешний вид

квадратных алюминиевых пластинок, после обработки МДО.

Рисунок 2. Внешний вид квадратных алюминиевых

пластинок, после обработки МДО.

Черное покрытие имеет

черноту 94% и может быть использовано в чернении оптических деталей, где такой

уровень черноты достаточен.

Из-за

действия микродуг структура материала изменяется. Поверхность становится как бы

слегка шероховатой и покрывается очень плотной пленкой оксида. Если не стоит

задача изменять цвет покрытия, а к примеру, требуется подготовить деталь к

покраске, то данная технология будет актуальна, также данная технология не

дорогая по себестоимости. Алюминиевые детали через несколько минут обработки

становятся молочного цвета и на них прекрасно наносится любая краска. При этом

надо помнить, что алюминий не так-то легко красить. Многие краски на нем плохо

держатся или вовсе не наносятся, сворачиваясь в мелкие шарики. После процесса

МДО деталь можно красить буквально через 10 минут, как только она высохнет от

воды, в которой деталь ополаскивают после процесса МДО. По данной технологии

можно обрабатывать детали самых сложных форм. Покрытие возникает во всех

местах. Если где-то покрытие не нужно - необходимо это место изолировать, к примеру,

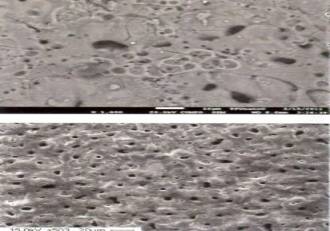

нанеся лак. На рисунке 3, представлены микроснимки структуры металла до

(верхний) и после (нижний) МДО обработки.

Рисунок 3. Структура металла до (верхний) и после

(нижний) МДО обработки.

Как видно, из рисунка 3, на поверхности

сформированы микрократеры. Таким образом, МДО-покрытия представляют собой

пористую керамику сложного состава, которая формируется за счет окисления

металла и включением в состав покрытия химических элементов из электролита.

Данная пористая структура в свою очередь обеспечивает отличные укрывные

свойства при дальнейшей окраске деталей. Конкурирующей МДО-технологией является

анодирование, но в отличие от этой технологии у МДО имеется существенные

преимущества. В первую очередь, по качеству покрытия и его адгезии, отсутствии

сложной пробоподготовки деталей и экологичности.

Технология МДО позволяет производить

замену дорогих материалов, таких как бронза, латунь и нержавеющая сталь на

более дешевые сплавы алюминия с нанесенным на него оксидно-керамическим

покрытием. В свою очередь, это обеспечивает снижение веса и стоимости детали за

счет снижения затрат на механическую обработку. По технологии МДО можно

производить высокоэффективные теплоотводы в радиотехнике, эффективные ИК

отражатели, недорогие корпуса для приборов, дизайнерские материалы и многое

другое. На рисунке 4 представлен внешний вид образцов деталей после обработки технологии МДО.

Рисунок 4. Внешний вид образцов деталей после обработки технологии

МДО.

Данная технология может найти применение в

машиностроении, космонавтике, авиастроении. Существует большой потенциал

использования технологии обработки МДО в микроэлектронике, в данной области,

данная технология, не применяется. К примеру, можно создавать пластины, на

которые нанесены через диэлектрические слои сверх яркие светодиоды, а сама

пластина зачернена для эффективного отвода тепла от кристалла. Разработчиками

проводились эксперименты по нанесению покрытий на сложные ребристые

теплоотводы, эффективность работы которых увеличивалась в разы! Это позволяет

существенно экономить, ведь эффективный теплоотвод можно сделать меньшей массы

и размеров.

На рисунке 5, представлен

внешний вид производственной установки.

Рисунок

5. Внешний вид производственной

установки.

Установка достаточно

простая и мало отличается от гидролизной ванны. Самое важное заключается в режимах обработки и составе

электролита. Электролит не содержит тяжелых металлов, ионов хрома, сильных

кислот и цианидов. Само производство вполне экологично. Использованный электролит

легко утилизируется - ведь в нем практически не остается химических веществ.

Все они переходят в материал керамики на поверхности металла, а сама керамика

уже не представляет никакой опасности - ведь это спеченная структура, которая

подверглась действию микродуг. При этом в начальный момент времени дуги не

видны глазом. Яркое свечение возникает постепенно и становится видным, когда

покрытие становиться достаточно толстым. Обрабатываемые детали ограничены лишь

размером ванны. К примеру, ванны могут достигать до 2-х метров. Данная технология

не требует много затрат по электроэнергии.

ЛИТЕРАТУРА:

1.

Суминов

И.В., Белкин П.Н., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов А.М.

Плазменно-электролитическое модифицирование поверхности металлов и сплавов. М.:

Техносфера, 2011. 464 с.

2.

Суминов

И.В., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов А.М. Микродуговое

оксидирование (теория, технология, оборудование). М.: ЭКОМЕТ, 2005. 368 с.

3.

Жуков

С.В., Кантаева О.А., Желтухин Р.В. и др. Исследование физико-механических

свойств, структуры и фазового состава покрытий, полученных методом

микродугового оксидирования. М.: Приборы, 2008. №4. С. 28-32.