РАЗРАБОТКА

ДИНАМИЧЕСКОЙ ЭКСПЕРТНОЙ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩЕЙ РАЦИОНАЛЬНЫЙ РАБОЧИЙ РЕЖИМ

ПОКАЗАТЕЛЯМ НАДЕЖНОСТИ УЗЛОВ

Осман Мирзойев

Азербайджансая

Государственная Нефтяная Академийа

Резюме: В статье

рассмотрен вопрос расчета срока работы узла трения вплоть до его отказа;

величины, влияющие на изнашивание узлов изучены новым методом динамической экспертной системы; разработано

программное обеспечение принятия решений.

Ключевые слова. Трение, узлы,

изношенность, экспертная система, лингвистическая оценка, принятие решений,

база знаний, база данных.

Введение.

Наблюдающийся в современное время стремительный научно-технический прогресс

характеризуется применением машин и аппаратов, имеющих сложную конструкцию,

которые работают в тяжелых

условиях высокого давления, скорости и

температуры. А это в свою очередь приводит к отказу оборудования, а также его отдельных

узлов в результате трениями и к изношенности. [1].

Долговечная и качественная работа узла в

большой степени зависит от правильного

выбора материала и рабочего режима.

Постановка задачи. Как и в других

областях, современное развитие нефтепромыслового оборудования требует

разработки нового подхода при решения задачи обеспечения их показателей

надежности [3]. И здесь возникает необходимость применения новых информационных

технологий. В статье рассмотрен вопрос разработки динамической экспертной

системы, обеспечивающей рациональный рабочий режим показателей надежности

узлов.

Уровень сложности современных

технологических систем, неопределенность условий их использования не позволяет

создать универсальную статическую базу знаний, позволяющую принять адекватное

решение при часто возникающих

нестандартных ситуациях.

Выход из создавшейся ситуации-создание

экспертной системы, позволяющей оперативно реагировать на изменение

технологического процесса в режиме реального времени [4]. Кроме того,

периодически обновляющаяся база знаний,

анализ тенденции изменения параметров технологического процесса, требуют

разработки новой экспертной программы, позволяющей прогнозировать возможное

развитие процесса и генерации соответствующего решения. Как было отмечено,

отказ оборудования происходит в результате трения и изношенности.

Обозначим максимальную изношенность Umax как

первичный входящий параметр узла, скорость изношенности обозначим через g. Время работы узла Т

можно рассчитать по следующей формуле:

![]() (1)

(1)

Следует отметить, что из-за сложности объекта и

изменения в широком диапазоне скорости изнашивания g,

затруднен расчет в режиме реального

рабочего режима [1]. Поскольку, влияющие на ход процесса внешние факторы

(нагрузка, скорость скольжения), характеристика металлов (твердость, предел

прочности) и условия эксплуатации

случайные величины,

получают негладкие значения. Поэтому расчет срока работы

до отказа по изношенности является на самом деле прогнозом. Поэтому, при

решении этой задачи, вместе с действиями

над гладкими множествами целесообразно

использовать положения теории надежности изделий (2)

Учитывая, что в рассматриваемом случае

скорость изнашивания g во многом зависит от

случайных факторов –условий эксплуатации, скорости, температуры, нагрузки –

уравнение можно записать с в следующем виде:

(2)

(2)

Здесь

f0(γ)-плотность предположений; γop-средняя

скорость процесса (математическое ожидание); σγ-среднее

квадратичное отклонение). Учитывая

распределение первичных параметров изделия (например, точность

поверхности трения при производстве), формулу (2) можно записать в следующем

виде u=a+γt (а- первичный квадратичный параметр изделия)

Поэтому, в общем случае, если до

отказа каждый из двух независимых

аргументов

α и g распределен по

нормальному закону, то для заданного значения t=Т изношенность (u)

будет распределена по нормальному закону со следующими параметрами: математическое

ожидание uop=ао+γТ; средне квадратичное

отклонение

![]()

(ао -математическое ожидание,

σa -среднеквадратичное отклонение случайного

параметра).

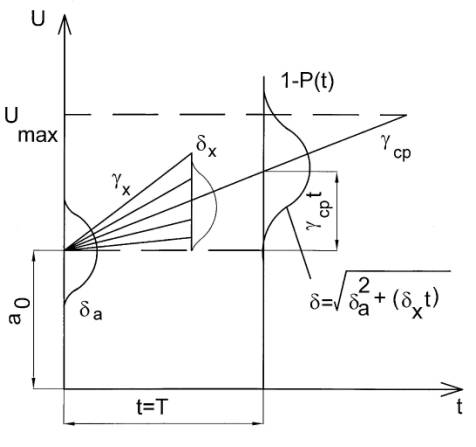

Для рассматриваемого случая на рисунке 1

приведена схема процесса изнашивания. За время работы изделия t=Т

его предположительная безотказная работа Р(Т) была основной характеристикой

надежности, а рассматриваемом случае зависит от предполагаемой характеристики

процесса изнашивания. Для расчета Р(Т)

рассмотрим возможное значение изношенности в пределах 0….Umax. В пределах

0 u umax это значение равно площади кривой f(u)=f(g t).

Поскольку F(u) подчиняется нормальному закону распределения,

площадь может быть определена при помощи нормальной функции Лапласа [9].

Учитывая вышеизложенное была получена

следующая зависимость

(3)

(3)

Рис.1 Схема оценки надежности при линейном законе

изнашивания

Расчет возможной бесперебойной работы (РТ)

по этой формуле, обычно проводится

двумя вариантами.

1. По заданному ресурсу t=Tp

рассчитывается возможная бесперебойная

работа P(t=Tp).

Это характеристика надежности изделия. Как видно, известны все параметры,

определяющие аргументы функции Лапласа, что позволяет, используя таблицу

функции, рассчитать Р(Т).

2. Для изделий, к надежности

которых предъявляются высокие требования задается Р(Т), необходимо рассчитать

ресурс Тp

обеспечивающий надежность на этом уровне. В этом случае в формуле (3) надо найти значение Тp

аргумента функции Лапласа. Аргумент функции Лапласа будет равен квантилю

нормального распределения Ua, т.е равен значению

соответствующей заданной надежности Р(Т).

Для определения Т, из формулы (3) получаем

следующее выражение

![]() (4)

(4)

Таким образом, расчет проводится в следующей последовательности. Для

заданного

значения Р(Т) по таблице квантилей

нормального распределения

находят

соответствующее значение Ua а по

формуле (4) – ресурс Т.

Для увеличения точности и скорости решения поставленной задачи рас-

смотрим

вопрос применения Динамической Экспертной Системы(ДЭС).

Предлагаемая система ДЭС состоит из 4

автономных подсистем

![]()

![]()

Рис.2 Структура системы диагностики

1) Монитор

2) Диагностика

3) Управление и принятие

решений

4) Оценка и корректировка

базы знаний

Эти подсистемы направлены на решение

следующих вопросов.

Монитор- подсистема сбора и

обработки информации о технологических параметрах, используемых при диагностики

текущего состояния процесса и принятии адекватных решений. Прослеживая динамику

технологического процесса, монитор фактически контролирует стабильность.

Диагностика

– эта подсистема отмечает сбои процесса –отклонения от

нормы

и диагностируют состояние процесса.

Принятие

решений- эта подсистема формирует решения при отклонении процесса от

нормальной режима и при получении соответствующей информации от подсистемы

Диагностика.

Подсистема оценки

и коррекции базы знаний – это “аналитический”

элемент

системы. Задачей этой подсистемы является систематическая оценка адекватности

принятых решений, соответствующих реальной технологической ситуации и, при

нарушении адекватности, проведение необходимых поправок согласно эвристическим

правилам базы знаний Динамической Экспертной Системы (ДЭС).

Характерной особенностью ДЭС является

то, что используя изменяющуюся во

времени информацию, она обладает возможностью оценивать объективное состояние

управляемого объекта. И здесь речь идет не только о сборе информации, но и

превращении ее в подходящий для использования

в экспертной системе вид. Эту функцию выполняет БЛОК ОБРАБОТКИ ДАННЫХ

ИЗМЕНЯЮЩИХСЯ ВО ВРЕМЕНИ. Учитывая динамические особенности технологического процесса, сначала

определяется

шаг дискретизации

![]()

Здесь

То – начало временного интервала измерений; Тn

– конец временного

интервала

измерений; n – количество шагов дискретизации.

Для проведения расчетов и принятия решения при помощи ДЭС в Базу знаний

(БЗ) должна быть внесена первичная информация о факторах, влияющих на скорость

изнашивания (внешние- нагрузка, скорость, температура, условия эксплуатации, а

также характеристика материала-твердость, предел прочности).

Одним из преимуществ созданной ДЭМ

является то, что, наряду с числовыми значениями параметров, можно использовать

и лингвистические значения.

Лингвистические значения же

позволяют учитывать не только гладкие значения, но и негладкие. А это

позволяет получать нужную информацию о ходе процесса в режиме реального времени.

Лингвистические значения берутся ниже

нормы и в промежутках выше

нормы.

Как видно из расчетов, выбор ресурса

должен быть достаточно точным,

поскольку

даже его небольшое изменение может оказать большое влияние

на

возможность бесперебойной работы.

В то же время надо отметить, что есть такой участок надежности, который может

быть близок к единице возможной бесперебойной работы

изделия.

Результаты. Таким образом,

разработанная система дает возможность более точно диагностировать состояние

технологического процесса, определять время работы до отказа, принимать более

целесообразные решения в режиме реального времени, а также, на основе первичной

информации, о состоянии изделия, условий е эксплуатации и оценки интенсивности

изнашивания рассчитать его ресурс до требуемой бесперебойной работы. А также

появляется возможность определять более эффективные меры для повышения

надежности и оценивать удельный вес каждого из факторов.

Л И Т Е Р А Т У Р А

1. С.Г.Бабаев Надежность нефтепромыслового оборудования. М., Недра,

1987. 264 с.

2. İ.Ə.Həbibov və V.T.Məmmədov Neftqaz

mədən maşın və avadanlıqlarının

avtomatlaşdırılmış layihələndirmə sistemləri

və mühəndis hesablama metodları. Bakı 2010. 82s.

3. R.Ə.Əliyev, RR.Əliyev Soft kompütinq.

Bakı. 2004

4. Алиев

Р.Р. Нейронная динамическая «On-line»

экспертная система. Нефть и газ. №1-12, 1992г.

5. В.Т.Мамедов,

О.Г.Мирзоев Ремонт и восстановления нефтепромыслового оборудования. 2014. -470 ст.

6. Гаркунов

Д.Н. Триботехника. М., Машиностроение. 1985. -424 с.

DEVELOPMENT OF DYNAMIC

EXPERT SYSTEM PROVIDING THE OPERATING DUTY EFFICIENCY OF THE UNITS’ RELIABILITY

INDEXES

Osman Mirzoyev

Azerbaijan State Oil

Academy

Summary. In the article the problem of

calculation of the interacting units’ home working period was considered, at

the same time, quantities affecting on units’ jamming were investigated by

using a new approach method – dynamic expert system, software for decision

making was developed.

Key words. Friction, units,

jamming, expert system, linguistic values, decision making, knowledge base, data base.