студент

Ярош В.И., преподаватель Беляева Г.И.

Белорусский

национальный технический университет, Минск, Беларусь

Выявление технологических размерных цепей с помощью теории графов

Главная задача размерного анализа технологического процесса - правильное и обоснованное определение промежуточных и окончательных размеров и допусков на них для обрабатываемой детали. Особенно важно это для линейных размеров, связывающих неоднократно обрабатываемые противолежащие поверхности. Определение припусков на такие поверхности расчетно-аналитическим или табличным методом значительно затрудняет определение промежуточных технологических размеров и их отклонений.

Последовательный размерный анализ технологического процесса состоит из трех этапов:

- разработка размерной схемы техпроцесса;

- выявление технологических размерных цепей;

- расчет технологических размерных цепей.

Разработка размерной схемы техпроцесса и выявление технологических размерных цепей производится следующим образом.

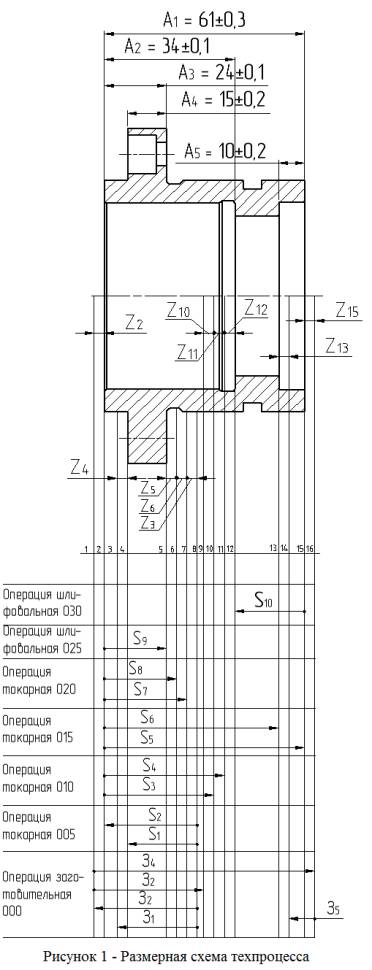

Вычерчивают эскиз детали в одной, двух или трех проекциях. Для тел вращения обычно достаточно одной, а для корпусной детали может потребоваться и три (в зависимости от расположения длин) (рисунок 1).

Над деталью указывают размеры длин с допусками, установленными конструкторами. Для удобства конструкторские размеры обозначаются буквой Ai, где i – порядковый номер конструкторского размера.

На эскиз детали условно наносят припуски Zm, где m – промежуточная или окончательная поверхность, к которой относится припуск.

Все поверхности детали нумеруются по порядку слева на право. Через нумерованные поверхности проводят вертикальные линии. Между вертикальными линиями по порядку снизу вверх указывают технологические размеры, получаемые при выполнении каждого технологического перехода. Технологические размеры обозначают Sk, где k – порядковый номер технологического перехода. Размеры же заготовки обозначают буквой Зr, где r – порядковый номер поверхности заготовки.

Справа

от размерной схемы техпроцесса для каждой операции составляют схемы технологических

размерных цепей (рисунок 2). Если технологический размер совпадает с конструкторским,

то получают двухзвенную размерную цепь. Замыкающие звенья во всех системах

размерных цепей заключают в квадратные скобки.

Справа

от размерной схемы техпроцесса для каждой операции составляют схемы технологических

размерных цепей (рисунок 2). Если технологический размер совпадает с конструкторским,

то получают двухзвенную размерную цепь. Замыкающие звенья во всех системах

размерных цепей заключают в квадратные скобки.

Выявление размерных цепей начинают по размерной схеме техпроцесса с последней операции, т.е. по схеме сверху вниз. В такой же последовательности рассчитывают и размерные цепи. При этом необходимо следить за тем, чтобы в каждой новой размерной цепи был неизвестен только один технологический размер или размер заготовки.

В связи со сложностью выявления технологических размерных цепей, не выступающих в явном виде, обычным для теории размерных цепей способом, чаще всего используют теорию графов.

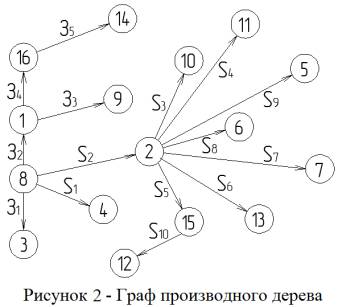

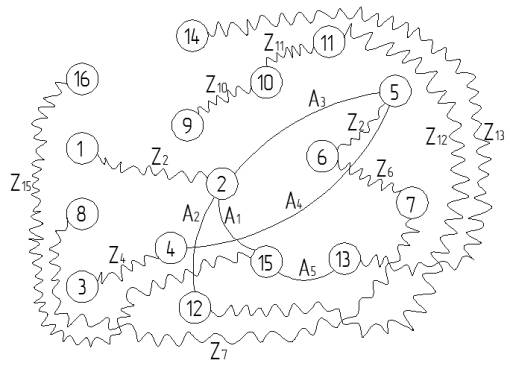

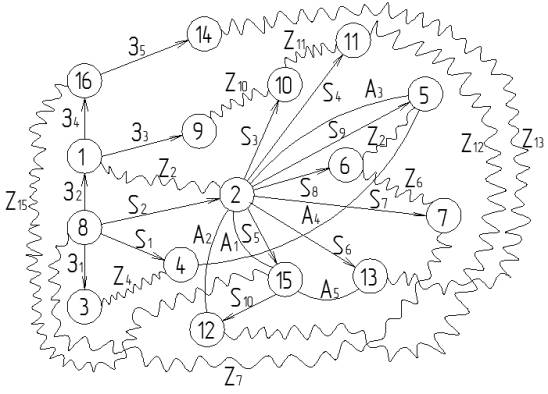

Ребрами

графа производного дерева (рисунок 2) являются операционные технологические размеры

и размеры заготовки, исходного графа (рисунок 3) – конструкторские размеры и

размеры припусков. Наложением одного графа на другой получают граф совмещенного

дерева (рисунок 4), по которому и выявляют технологические размерные цепи (рисунок

5).

Ребрами

графа производного дерева (рисунок 2) являются операционные технологические размеры

и размеры заготовки, исходного графа (рисунок 3) – конструкторские размеры и

размеры припусков. Наложением одного графа на другой получают граф совмещенного

дерева (рисунок 4), по которому и выявляют технологические размерные цепи (рисунок

5).

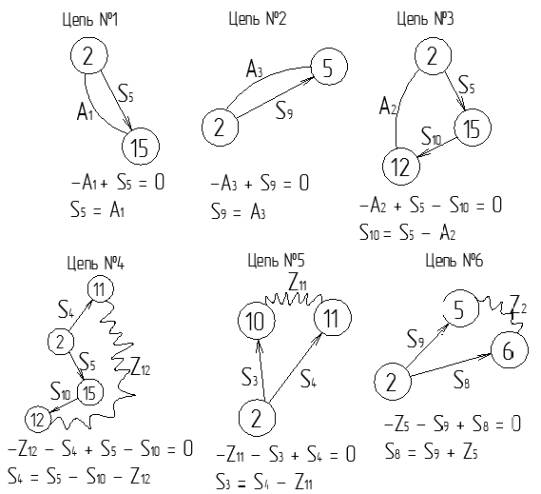

На рисунке 5 представлены первые шесть технологических размерных цепей, выявленных из совмещенного дерева (рисунок 4) по правилу, описанному ниже. Остальные размерные цепи выявляются аналогичным образом, и их расчетные уравнения представлены в таблице 1.

Рисунок 3 – Граф исходного дерева

Рисунок 4 – Граф

совмещенного дерева

Рисунок 5 – Технологические размерные цепи

Общее число размерных цепей на графе должно быть равно числу технологических размеров на размерной схеме техпроцесса.

Одновременно с этим необходимо по совмещенному графу определить знаки составляющих звеньев. Замыкающему звену присваивается знак «минус» и, начиная с этого звена, обходят замкнутый контур в определенном направлении. Т.к. ребро замыкающего звена связывает две вершины, одна из которых имеет меньший порядковый номер, а другая – больший, то обход начинают с вершины с меньшим порядковым номером. Если в порядке обхода следующее звено будет соединять вершину меньшего порядкового номера с вершиной большего, то такому ребру присваивается знак «плюс», если же наоборот, вершину большего номера с вершиной меньшего, то «минус».

Далее составляют расчетные уравнения размерных цепей, исходя из условия, что алгебраическая сумма всех звеньев размерной цепи, включая и замыкающее, равны нулю.

После построения каждого дерева проверяют правильность этого построения по следующим признакам:

1. Число вершин у каждого дерева должно быть равно числу поверхностей на размерной схеме техпроцесса.

2. Число ребер у каждого дерева должно быть одинаковым и равным числу вершин без единицы.

3. К каждой вершине производного дерева, кроме корневой, должна подходить только одна стрелка ориентированного ребра, а к корневой вершине – ни одной.

4. Деревья не должны иметь разрывов и замкнутых контуров.

В качестве технологической размерной цепи принимается только такой замкнутый контур, в котором имеется только одно ребро исходного дерева, а остальные производного.

Заключительным этапом построения технологической схемы техпроцесса, трех графов, выявления с их помощью технологических размерных цепей и составления соответствующих уравнений является заполнение таблицы 1.

Таблица 1 – Расчетные зависимости для определения размерных параметров составляющих звеньев технологических размерных цепей

|

№ п/п |

Расчетное уравнение |

Исходное уравнение |

Определяемый размер |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

|

9 |

|

|

|

|

10 |

|

|

|

|

11 |

|

|

|

|

12 |

|

|

|

|

13 |

|

|

|

|

14 |

|

|

|

|

15 |

|

|

|

Сложность выявления технологических размерных цепей состоит в том, что они на чертежах в явном виде не присутствуют.

С помощью теории графов значительно упрощается выявление технологических размерных цепей, последующий расчет этих цепей и размерный анализ технологических процессов в целом.