Влияние ВЫСОКОТЕМПЕРАТУРНОГО СТАРЕНИЯ

НА СТРУКТУРНО-ФАЗОВЫЕ ПРЕВРАЩЕНИЯ дисперсионно-твердеющего

сплава 47хнм

Мукажанов

Е,

Ақжолов Е.

Жетысуский Государственный Университет

им. И.Жансугурова, Талдыкорган, Казахстан,

040000, ул. И.Жансугурова 187а, e-mail:

mukazhanov_e@mail.ru

Выявлены

особенности изменения структуры сплава 47ХНМ в зависимости от температуры и

времени старения. Показано, что при старении сплава 47ХНМ в интервале 800-9000С,

происходит прерывистый распад с образованием ламелей a-фазы. При этом

происходит изменение дисперсности структуры, увеличиваются меж ламельные расстояния, растет

толщина ламелей. На фронте реакции наблюдаются начальные стадии коагуляции

ламелей прерывистого распада, что приводит к падению прочностных свойств

сплава. Обнаружено,

что с повышением температуры старения до 10000С происходит смена

механизма распада в γ–фазе с прерывистого на непрерывный. Частицы выделяющейся фазы можно наблюдать уже после 5 минут старения.

Дальнейшее старение при указанной температуре увеличивает объемную долю

выделений. Аналогично процессы протекают в сплаве при 11000С.

Повышение температуры, также как и увеличение времени старения приводит к

коагуляции выделенных частиц α–фазы. Смена

механизма распада с прерывистого на непрерывный приводит к тому, что резко

падают прочностные свойства, и увеличивается пластичность сплава.

Ключевые слова: морфология,

высокотемпературный нагрев, закалка, сплав

Введение

Материалы, используемые в современной технике, состоят из нескольких сплавленных вместе элементов, в основном, металлов. Число компонентов в промышленных сплавах иногда бывает очень велико. Даже при двух компонентах составляющих сплав, результат сплавления является весьма сложным и зависит от многих факторов. При этом очень важно знать, какие фазы сплава стабильны, какова их структура и при каких соотношениях элементов и при какой температуре сплав можно применить наиболее эффективно в производстве. Все эти вопросы обычно решаются экспериментально, при этом используются различные методы – термический, металлографический, электронномикроскопический и рентгенодифракционный и др.

Сплав 47ХНМ наряду с высоким

сопротивлением малым пластическим деформациям и релаксационной стойкостью в

условиях статистического и циклического нагружения обладает весьма

специфическими свойствами: высокой коррозионной стойкостью, немагнитностью,

малым упругим гистерезисом и упругим последействием, высокой усталостной

прочностью и др. Сплав 47ХНМ обладает удовлетворительной пластичностью,

достаточной для получения упругих элементов заданной конфигурации и хорошей

свариваемостью.

Хромоникелевый сплав 47ХНМ применяются при изготовлении упругочувствительных элементов различных приборов и машин, и отличается от других дисперсионно-твердеющих сплавов значительно более высокой коррозионной стойкостью в агрессивных средах [1]. Кроме этого сплав 47ХНМ используется как материал для элементов конструкции ядерных и термоядерных реакторов с водным теплоносителем [2].

Ранее в показано влияние температуры закалки, времени выдержки под закалку и скорости охлаждения на фазово-структурное состояние сплава 47ХНМ. Так, после закалки в интервале температур 900-13000С структура сплава 47ХНМ является двухфазной, состоящей из зерен γ-матрицы и частиц α-фазы. С увеличением времени выдержки под закалку установлено растворение упрочняющей α-фазы, рост зерен матрицы, увеличение разнозернистости сплава и изменение характера границ зерен [3]. Рост зерна в сплаве 47ХНМ очень сильно подавлен из-за наличия избыточной α-фазы, которая тормозит миграцию границ во время собирательной рекристаллизации. Изменение структурно-фазового состояния сплава 47ХНМ при различных режимах закалки порождает изменение механических свойств [4].

Целью

настоящей работы является исследование влияния старения на структуру и

свойства сплава 47ХНМ.

Материалы и методы исследования

Как было показано выше, сплав 47ХНМ относится к дисперсионно-твердеющим аустенитным сплавам, которые используются в промышленности. Пружинные дисперсионно-твердеющие сплавы – один из важнейших классов конструкционных металлических материалов, которые в зависимости от назначения и условий службы упругих элементов приборов должны обладать самыми разнообразными свойствами. При эксплуатации, изделия из пружинных сплавов должны иметь достаточную прочность и упругость в условиях статического, циклического или динамического нагружения, а также высокое сопротивление малым пластическим деформациям. Помимо этого, они также должны удовлетворять особым технологическим требованиям, без учета которых нельзя качественно изготовить упругие элементы приборов заданной конфигурации и получить комплекс высоких физико-механических свойств.

Материал

исследования - сплав 47ХНМ промышленного изготовления и стандартного

химического состава (47%-Cr,

5%-Mo, ост. - Ni).

Структурно-фазовое состояние образцов исследовали на оптическом (NEOPHOT-21) и электронном (ЭМ-125К) микроскопах. Как известно, металлографический анализ широко используется в промышленности для контроля структуры металла, полуфабрикатов и готовых изделий для обеспечения их качества. Металлографический метод анализа введен в ряд действующих стандартов. По микроструктуре контролировалась величина размера зерна, объемная доля материала, претерпевшего распад и объемная доля a-фазы в сплаве 47ХНМ. Съемку микроструктуры шлифов на микроскопе проводили с помощью цифрового фотоаппарата OLYMPUS. Общее увеличение микростуктуры на фотографии определялось путем съемки в том же режиме микрометрической линейки (цена деления 0,01 мм).

Просвечивающая электронная микроскопия тонких фольг

совместно с методами электронографического анализа давала нам возможность

проводить идентификацию выделяющихся фаз при очень малой объемной доле

выделений, исследовать локальное распределение фаз и морфологию выделений при

очень высокой степени разрешения. Таким образом, при исследовании структурных и

фазовых превращений с помощью электронного микроскопа решены не только задачи

анализа морфологии микроструктуры, т.е. формы, размеров и расположения фаз и

структурных составляющих, но и электроннодифракционный структурный и фазовый

анализ. Наблюдения структуры распада пересыщенного твердого раствора проводили

на электронных микроскопах ЭМВ–100Б, ЭМ-125К, с разрешающими способностями

порядка 50Å. (исследования проводились с гониометром), что вполне

удовлетворяло поставленным задачам. Шлифы для

металлографических исследований полировали и травили электролитическим методом

в 10%-ном уксусно-хлорном электролите. Образцы для электронной микроскопии в

виде дисков готовили методом струйной электрополировки, а также методом

утонения фольг.

В настоящей работе в

качестве основных методов исследований были использованы: испытания на

микротвердость, изучение структуры с помощью световой и электронной

микроскопии, рентгено-дифрактометрический фазовый анализ.

Термическую обработку образцов сплава 47ХНМ проводили в лабораторных

трубчатых электропечах сопротивления типа СУОЛ-0,4.4/12-М2-У4.2 в вакууме с

остаточным давлением не более 1 Па. Температура измерялась и регулировалась

прецизионным регулятором температуры ВРТ-2, с помощью двух термопар типа ТПП

1378. Точность регулирования и поддержания температуры прибором ВРТ-2

составляла ±

0,5°С,

а погрешность измерения температуры термопарами ТПП 1378 при температуре

верхнего предела измерений 1300°С не более ±3°С, то есть общая погрешность

измерения температуры в данной печи не превышала ±4 °С.

Результаты и их обсуждение

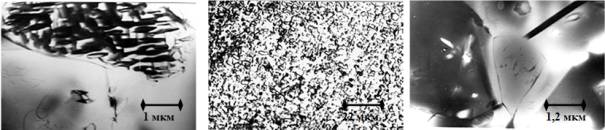

Типичные микроструктуры, соответствующие различным стадиям старения в интервале температур 800-11000С приведены на рис. 1-4. После старения при 8000С по всему объему материала протекает прерывистый распад с выделением α– фазы на основе хрома с ОЦК-решеткой. При этом происходит изменение дисперсности структуры, увеличиваются межламельные расстояния, растет толщина ламелей. На фронте реакции наблюдаются начальные стадии коагуляции ламелей прерывистого распада (рис. 1, б), что приводит к падению прочностных свойств сплава. Миграция фронта реакции осуществляется на значительном отрезке границы, поэтому одновременно возникает много пластин α– фазы, растущих перпендикулярно движущейся границе. Увеличивающаяся поверхность фронта реакции приводит к появлению новых частиц между растущими ламелями. Которые в процессе роста приобретают форму пластин или стержней. Зарождение частиц может происходить как самостоятельно, так и ветвлением уже существующих, поскольку не требуется строгого кристаллографического соответствия между начальным выделением и матрицей.

а б в

Рис. 1. Микроструктура закаленного от 12500С, 1 мин. сплава 47ХНМ после старения при 8000С, 2 часа: а - х1000; б - х1300; в - х8500

Распад внутри глобулярных частиц α–фазы приводит к формированию структуры слоистой формы, при этом размеры частиц увеличиваются по сравнению с распадом при 7000С. Особенно отчетливо это заметно на темнопольном снимке в рефлексах α–фазы, приведенном на рис. 1, в.

Дальнейшее огрубление структуры происходит при увеличении температуры старения и времени отжига. Так, при 9000С структура сплава становится грубодисперсной (рис. 2), резко увеличивается толщина ламелей и межламельное расстояние в областях прерывистого распада. В глобулярных частицах α–фазы наблюдается более крупная слоистая структура, чем при предыдущих термообработках.

а б в

Рис. 2. Микроструктура состаренного при 9000С сплава предварительно закаленного от 12500С, 1 мин.: а - х1000; б - х7500; в - х7000

Увеличение температуры старения до 10000С приводит к смене

механизма распада в γ–фазе. В отличие от рассмотренных случаев избыточная

фаза выделяется непрерывно (рис. 3, 4). Частицы выделяющейся фазы можно

наблюдать уже после 5 минут старения. Дальнейшее старение при указанной

температуре увеличивает объемную долю выделений. Аналогично процессы протекают

в сплаве при 11000С (рис. 4, б,

в). Повышение температуры, также как и увеличение времени старения приводит

к коагуляции выделенных частиц α–фазы. Смена механизма распада с

прерывистого на непрерывный приводит к тому, что резко падают прочностные

свойства, и увеличивается пластичность сплава.

а б в

Рис. 3. Микроструктура сплава 47ХНМ после закалки от 12500С, 1 мин. и старения при 10000С: а - 5 ч, х450; б - 1 ч, х8500; в - 1 ч, х8500

а б в

Рис. 4. Микроструктура предварительно закаленного от 12500С, 1 мин. сплава после старения: а - 10000С, 0,1 ч., х10000; б - 11000С, 0,5 ч., х450; в - 11000С, 1 ч., х8000

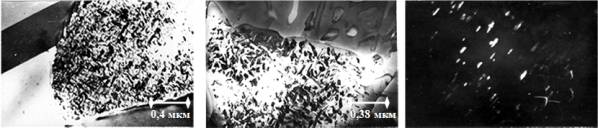

Представляет интерес проследить кинетику распада внутри глобулярных частиц α–фазы. На рис. 5, в приведена типичная микроструктура сплава 47ХНМ, состаренного при 6000С, содержащая частицы α–фазы. Такая низкая температура старения была выбрана по следующим соображениям. Во-первых, при этой температуре полностью отсутствует прерывистый распад и поэтому можно четко зафиксировать частицы a-фазы, их морфологию и объемную долю. Во-вторых, при температуре 6000С практически можно не учитывать протекание диффузионных процессов, приводящих к растворению этих частиц. Из анализа структуры следует, что объемная доля частиц a-фазы довольно высока и составляет 10 – 15%. Частицы a-фазы в основном расположены на границах зерен, чаще всего в районе трех зерен. Статистическое исследование структуры показывает на структурную неоднородность сплава 47ХНМ, поскольку встречаются участки с объемной долей частиц a-фазы более 50%. Возможно, это следствие дефектов металлургического характера.

При электронномикроскопическом исследовании частиц a-фазы

после кратковременного старения при 6000С было установлено наличие

распада внутри таких частиц (рис. 5, 6). Структура распада была настолько

дисперсной, что давала так называемый крапчатый контраст и отчетливо

проявлялась только на темнопольных снимках, снятых в тяжах a-фазы

(рис. 5, а и б). Увеличение времени старения до 10 часов при 6000С

позволило отчетливо изучить структуру распада (рис. 6, а). И, наконец,

увеличение температуры старения до 7000С привело к формированию

структуры типа видманштетта (рис. 6, б).

При этом темнопольное исследование позволило установить, что каждая пластина

имеет слоистую форму (рис. 6, в). С

дальнейшим увеличением температуры отжига в частицах a-фазы, также как и в

матрице, наблюдается процесс огрубления структуры.

а б в

Рис. 5. Структура глобулярных частиц a–фазы

после закалки от 12500С, 1 мин. и старения при 6000С, 2

ч.: а - темнопольное изображение в тяжах a-фазы, х18500; б -

микроэлектроннограмма от структуры, представленной на рис. 5, а; в - оптическая

микрофотография, х1000

а б в

Рис. 6. Микроструктура распада внутри частиц a-фазы после закалки от 12500С, 1 мин. и старения: а - 6000С, 10 ч., х24000; б - 7000С, 5 ч., х26000; в - темнопольное изображение структуры, на рис. 6, б.

Выводы

На основании полученных результатов можно сделать следующий вывод:

Установлено, что распад при старении сплава начинается с 600°С в зернах α–фазы и носит характер гомогенного непрерывного выделения частиц, впервые обнаруженной в сплаве, фазы на основе никеля. При 700°С в g-матрице сплава протекает прерывистый распад с образованием ламелей вторичной α–фазы, приводящей к значительному упрочнению сплава. Одновременно с этим происходит непрерывный распад в зернах первичной α–фазы. После старения при 8000С по всему объему сплава 47ХНМ протекает прерывистый распад с выделением α–фазы на основе хрома. Старение при 9000С приводит к огрублению структуры, при этом резко увеличивается толщина ламелей и межламельное расстояние в областях прерывистого распада. Увеличение температуры старения до 10000С приводит к смене механизма распада в γ–фазе, избыточная α–фаза выделяется непрерывно. Установлено наличие распада внутри глобулярных частиц α–фазы.

При увеличении температуры с 1200 до 1300°С и времени выдержки под закалку с 5 сек до 30 минут происходят процессы растворения частиц второй фазы, рост зерен матрицы и увеличение разнозернистости сплава. С повышением температуры закалки пластичность сплава увеличивается, а деформирующие напряжения падают, что обусловлено не только растворением, но и процессами коалесценции и сфероидезации частиц α-фазы.

Представленные

в статье результаты исследования влияния различных

режимов закалки и старения на структуру и технологические свойства свойства

сплава 47ХНМ могут быть использованы на практике в технологии изготовления

упругочувствительных элементов приборов.

Список литературы

1. Рахштадт А.Г. Пружинные стали и сплавы. - М.: Металлургия, 1971, - 496 с.

2. Солонин М.И., Кондратьев В.П., Вотинов С.Н. Сплав ХНМ-1 как перспективный материал для элементов конструкции ядерных и термоядерных реакторов с водным теплоносителем // ВАНТ, Серия Материаловедение и новые материалы. – 1995. – Вып.1(52). –С.13-20.

3. Мукажанов Е.Б., Скаков М.К., Петров В.А., Ахметжанов Б.К. Влияние различных режимов закалки на механические свойства пружинного Cr-Ni сплава // Вестник Национальной академии наук РК.- №4. Алматы, 2006. С. 65-68.

4. Скаков М.К., Мукажанов Е.Б., Ахметжанов Б.К. Фазово-структурные изменения в дисперсионно-твердеющем сплаве 47ХНМ после закалки // Известия Национальной академии наук РК. Серия химическая - №2(356). Алматы, 2006. С. 75-78.