Технические науки/

12.Автоматизированные системы управления на производстве

Мальш Н.А.

Донецкий национальный технический университет

Разработка концепции

построения системы управления процессом горячего прессования семян

подсолнечника

«Комбинат Каргилл» - это

предприятие по переработке семян подсолнечника в Донецке. Основной продукт

завода - нерафинированное подсолнечное масло и гранулированный подсолнечный

шрот. Комбинат Каргилл является наибольшим масло-экстракционым заводом в

Украине.

Ядром производства масла является система

горячего прессования цеха подготовки. Его роль в общем процессе переработки

семян подсолнечника заключается в отделении лузги

от семян подсолнечника, получении масла из ядер семян путём прессования и

очистки масла от примесей. Стабильность его работы является залогом

эффективности предприятия в целом.

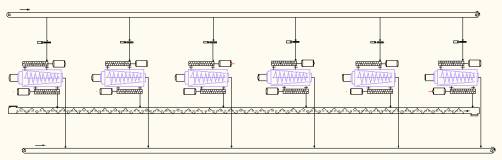

Система горячего прессования цеха

подготовки изображена на рисунке 1. Пресса расположены друг за другом вдоль

конвейера, по которому подается семечка. Каждый пресс забирает с конвейера

количество семечки, которое соответствует его заданной загрузке. Последний

пресс является подбирающим и должен забирать с конвейера всю оставшуюся

семечку. Если пресс не справляется, что семечка снова поступает на подогрев

прессование.

Рисунок 1. Система горячего прессования цеха подготовки.

Каждый пресс, кроме основного привода

имеет частотноуправляемый привод питателя. Принцип управления прессами состоит

в том, чтобы регулируя частоту вращения питателя обеспечить необходимую

производительность пресса, которую можно контролировать по току, потребляемому

основным приводом.

В настоящее время оператор должен

регулировать скорость вращения двигателя питателя вручную и самостоятельно

следить за степенью загрузки прессов. При этом прессы нагружены неравномерно и

неоптимально. Разработка автоматизированной системы управления позволит не только существенно облегчить работу

оператора, но и снизить затраты на техническое обслуживание прессов за счет

равномерного распределения нагрузки на них. Внедрение автоматизированной

системы управления позволит более полно использовать пресса за счет увеличения

точности управления их нагрузкой.

Рассмотрим структурную схему системы

управления пресса (рисунок 2). Она включает модель ОУ и регулятора, охваченные

обратной связью. Модель ОУ состоит из собственно модели пресса, моделей

питателя и частотного преобразователя. Измеренный ток сравнивается с заданным

и, в соответствии с законом управления регулятора, формируется необходимая

частота вращения привода питателя. На

его выходе мы имеем поток семечки qn,

который должен подаваться на пресс.

Рисунок 2. Модель системы

управления прессом.

На схеме обозначено:

Wр – передаточная функция

регулятора,

Wчп – ПФ частотного преобразователя,

Wпит, W1пит – ПФ питателя,

Wпр – ПФ пресса,

Wи – ПФ измерителя,

Iз –заданный ток основного привода пресса,

I - измеренный ток основного привода

пресса,

nз – заданная частота частотного преобразователя,

n – реальная частота вращения двигателя питателя,

Q – общее количество семечки, поступающее по конвейеру на пресс,

qn - количество семечки, которое должно поступать на пресс,

q – количество семечки переработанное

прессом.

Модель пресса работает в двух режимах:

·

когда семечки на конвейере в избытке;

·

когда семечки на конвейере не достаточно для обеспечения

заданной нагрузки пресса.

Данную модель можно изобразить следующим

образом (рисунок 3).

Рисунок 3. Модель системы управления

прессом в общем виде.

Составим общую модель системы, состоящей

из шести прессов.

Рисунок 4. Модель системы

управления шестью прессами.

На схеме обозначено:

Q1-Q5 – количество семечки, поступающее по

конвейеру с каждого пресса;

Qобр – количество семечки оставшееся на конвейере;

q1-q6 – поток

семечки, перерабатываемый первым-шестым прессами соответственно.

I1-I5 – токи первого – пятого прессов;

Iз1- Iз6 – заданные токи прессов;

Iн – заданный ток нагрузки первого-пятого пресса;

Iр – измеренный ток основного привода шестого пресса.

Возможно несколько вариантов построения системы

управления прессами. Цель системы управления, изображенной на рисунке 4 состоит

в том, чтобы обеспечить равномерную загрузку прессов 1-5 таким образом, чтобы

последний подбирающий пресс 6 был загружен меньше, чем остальные на 20-30%. В

правильно работающей системе поток семечки на выходе конвейера Qобр

должен быть равен 0. Регуляторы первого - пятого прессов идентичны и работает в

штатном режиме. Регулятор шестого пресса используется в качестве ограничителя

его нагрузки. Реальный ток 6го пресса будет меняться в соответствии с

изменением потока семечки на конвейере. В этом режиме мы можем использовать

значение Iр в качестве датчика оставшегося на конвейере потока

семечки. На выходе регулятора получаем заданное значение тока для пяти первых

прессов.

Следующим этапом может быть построение

модели, в которой решается обратная задача в которой задается средняя нагрузка

прессов, а регулируется общий поток перерабатываемой семечки (рисунок 5). В

этом случае можно, например, оптимально решить задачу обеспечения максимальной

производительности цеха подготовки, что очень важно для обеспечения

максимальной эффективности производства в целом.

На схеме обозначено:

Qвх – общее количество семечки, поступающее на переработку;

Wвх – ПФ всей системы рушек, веялок, биттеров, через которую

проходит семечка до поступления в систему прессов;

Wр2 – регулятор, обеспечивающий необходимую динамику системы;

Рисунок 2.4. Модель системы

регулирования потока семечки.

Математическими выражениями невозможно

описать процессы, происходящие в таком большом количестве разнородного

оборудования. Единственный возможный метод определения Wвх - метод

идентификации на основе реальных переходных процессов. А также в передаточной

функции будет присутствовать чистое запаздывание, составляющее десятки минут,

поэтому задача управления таким объектом является достаточно сложной.

Т.о. можно выделить следующие варианты

построения системы:

1. Автономное управление каждым прессом

(рисунок 2).

2. Система выравнивания нагрузки на пресса

(рисунок 4).

3. Система управления производительностью

цеха (рисунок 5).

В зависимости от режима работы цеха

целесообразно использование каждого из рассмотренных вариантов работы системы.

Для достижения поставленной цели следует

разработать динамическую модель работы прессов в цехе подготовки, проверить

адекватность модели на основе экспериментальных данных, разработать структуру

системы управления загрузкой прессов и определить параметры регуляторов. Имеет

смысл проанализировать различные варианты построения системы управления

прессами, построить полную динамическую модель системы управления загрузкой

прессов, с помощью полученной модели исследовать работу системы в штатных и

аварийных режимах работы цеха, на основании чего сделать выводы о применимости

и эффективности работы системы.