З.Б.Халменова.

Влияние

хлоридов щелочных и щелочно-земельных металлов

на технологические

показатели получения аглопорита.

В

данной статье приводятся результаты исследования влияние

хлоридов кальция (х1), натрия (х2) и калия (х3),

вводимых в испекаемую шихту с целью попутного извлечения цветных металлов, на

вертикальную скорость спекания, удельную производительность агломерационной

установки и основные физико-технические свойства аглопоритового щебня. Исследования проведены методом

планирования эксперименты с использованием сиплекс – центроидного планирование

с последующим построением треугольной диаграммы «состав – свойства». В качестве

сырьевых материалов были использованы клинкер УКСЦК, и хлориды кальция, натрия

и калия. Получены следующие уравнения регрессии:

У1=19Х1+10Х2+10Х3+14Х1Х2-6Х1Х3+4Х2Х3-36Х1Х2Х3; (5)

У2=0,77Х1+0,4Х2+0,39Х3+0,52Х1Х2-0,32Х1Х3+0,24Х2Х3-2,2Х1Х2Х3; (6)

У3=550Х1+560Х2+520Х3+60Х1Х2+140Х1Х3-40Х2Х3-30Х1Х2Х3; (7)

У4=680Х1+650Х2+630Х3-20Х1Х2+20Х1Х3-40Х2Х3-36Х1Х2Х3; (8)

У5=1,2Х1+0,7Х2+0,63Х3+1,8Х1Х2-0,42Х1Х30,54Х2Х3-4,2Х1Х2Х3; (9)

У6=2,04Х1+1,58Х2+1,19Х3+1,56Х1Х2-0,38Х1Х3-0,1Х2Х3-0,6Х1Х2Х3; (10)

где У1– вертикальная скорость спекания, мм/мин;

У2 – удельная производительность установки,

м3/м2 час;

У3 – насыпная плотность фракции 10-20

мм, кг/м3;

У4 – насыпная плотность фракции 5-10

мм, кг/м3;

У5 – прочность при сдавливании в

цилиндре аглопорита фракции

10-20мм, МПа;

У6 – прочность при сдавливании в

цилиндре аглопорита фракции

5-10 мм, МПа.

На основании уравнений регрессии

построены тройные диаграммы зависимости качественных характеристик аглопорита

от хлоридов Са, Na и К.

Установлено что в зависимости от вида добавки

хлоридов Ca, Na и K,

вертикальная скорость спекания изменяется от 10 до 19 мм в минуту, удельная

производительность установки – от 0,39 до 0,77 м3/м2 час,

насыпная плотность аглопорита от 520 до 680 кг/м3 и его прочность от

0,63 до 2,4 МПа. При этом следует подчеркнуть, что смесь хлоридов калия и

натрия несколько снижает насыпную плотность аглопоритового щебня.

Полученный аглопоритный щебень из шихты,

приготовленный с добавкой хлорида калия и натрия, на 40-50 кг/м3

легче аглопоритового щебня, полученного из той же шихты с добавкой хлорида

кальция. Это подтверждается и микрофотографией аншлифов (рисунок 1), на которой

щебень, полученный с добавкой смеси хлорида натрия и калия(рисунок 1а), по

сравнению с аглопоритным щебнем, полученный с добавкой хлорида кальция, отличается

более развитой пористостью (рисунок 1б). Повышение прочности аглопоритового

щебня при добавке в шихту хлорида кальция объясняется тем, что в период

спекания эти соли разлагаются с образованием ионов Ca++. Благодаря большому

ионному радиусу r и высокому координационному числу на электронном

микроскопе ЭМВ – 100 Б (методом

микрофракции со съемкой на просвет) показали, что образец состоит

преимущественно из крупных частиц изометричной формы, иногда имеющих

определенную огранку.

Микродифракционная картина образца подтвердила

присутствие в аглопорите алюмосиликата кальция – анорита, обладающего

твердостью по Ф. Моосу 6-6,5, прочностью на дробимость – 170 МПа.

Рентгенофазовым анализом образца установлено, что при повышении температуры,

когда в обжигаемом материале образуется

достаточное количество жидкой фазы, содержание свободного кварца в спекаемой

шихте уменьшается и на рентгенограмме появляется ярко выраженная линия

алюмосиликата кальция. В результате интенсивной его кристаллизации, образующиеся

кристаллы пронизывают стеклафазу в

разных направлениях и как бы «армируют» ее, в результате чего прочность

аглопоритвого щебня повышается.

Влияние основных технологических факторов на процесс спекания шихты из

клинкера УСЦК.

Важным фактором успешного протекания всего процесса получения клинкера

на агломерационной установке является высокая интенсивность зажигания верхнего

слоя гранул, обеспечивая соответствующие температуры факела зажигательного

горна, которое для обычной шихты должна быть в пределах 1300-1400 0С.

Поддержание заданного режима зажигания обеспечивается за счет регулирования

температуры и продолжительности пребывания слоя шихты в зоне высоких

температур. Количество тепла, которое воспринимает 1 м2 с поверхности шихты за все время воздействия горновых газов на слой в процессе

зажигания принято называть интенсивностью зажигания. Интенсивность зажигания

верхнего слоя гранул, уложенных на агломерционную чашу при лабораторных экспериментов,

определяли по формуле:

![]() ,

,

где ![]() – низшая теплота сгорания топлива, кДж/кг

(27834 кДж/кг);

– низшая теплота сгорания топлива, кДж/кг

(27834 кДж/кг);

V –

объем сжигаемого топлива, м3/мин (0,0002);

t –

продолжительность зажигания, мин (10);

S –

поверхность зажигания шихты, м2 (0,071) ;

n –

коэффициент полезного действия зажигательного горна

(0,65-0,85).

При этом

регулировку КПД зажигательного горна осуществляли посредством регулирования

подачей кислорода в смесительную камеру

распределителем воздуха. При интенсивности зажигания равной - 549 мДж/м2,

температура розжига поверхности гранул составила 1300 0С, что и было

принято в качестве температуры зажигания сырьевой шихты, после проведения опытного

спекания были определены основные технологические показатели агломерационного

спекания хвостов обогащения. В ходе проведения исследования по хлоридовозгонке

цветных металлов из хвостов обогащения были уточнены оптимальный состав шихты и

параметры спекания, в результате которых был получен материал марки 200.

При обжиге клинкеров УКСЦК извлечения

цветных металлов в хлоридной возгоны составило: свинца – 90%, меди -76%, цинка

-80%, серебра и золота 92-93%. Объемно-насыпная масса полученного аглопорита

составило 460-623 кг/м3.

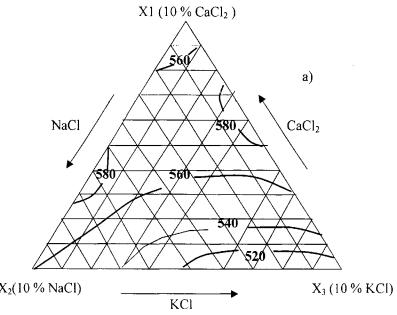

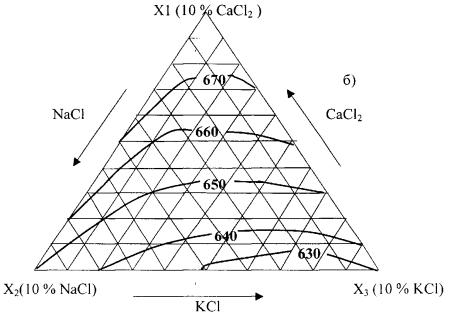

а –

фракция 10-20 мм; б – фракция 5-10 мм;

Цифры на

линиях - насыпная плотность, кг/м3

Рисунок –

Диаграмма изменения насыпной плотности в зависимости

от состава шихты

4 8 12 16 20

![]() Продолжительность, мин

Продолжительность, мин

a - СаС12; б - NaCl;

в - KC1

Рисунок – Влияние, хлоридов

щелочных металлов в шихте

и продолжительности спекания на температуру отходящих газов