Рутковская

Д.С., Башевая Т.С.

Донбасская

национальная академия строительства и архитектуры

Повышение уровня ресурсосбережения при производстве фенола кумольным

методом

Химическая и нефтехимическая

промышленность – прогрессивная, быстро развивающаяся отрасль. Место химической

индустрии в развитии экономики страны определяется ее важной ролью как одного

из крупных базовых комплексов народного хозяйства, который обеспечивает многие

отрасли промышленности сырьем, социально-ориентированной продукцией, способствует

формированию прогрессивной структуры производства и потребления, развитию

новейших отраслей и направлений, обеспечивает экономию и сохранение ресурсов,

повышение производительности труда в смежных отраслях. Промышленность пластмасс

и синтетических смол выделяется наиболее крупными масштабами производства среди

всех областей промышленности полимерных материалов, в связи с широким

применением пластмасс в качестве современного конструкционного материала. Для

получения фенолформальдегидных смол, которые применяются в производстве

пластмасс, используется фенол. Также фенол перерабатывают в циклогексанол,

который необходим для промышленности синтетического волокна. Непрерывно

возрастают потребности химической промышленности, а также ряда других отраслей

в фенолах и становятся более разнообразными [1; 2].

Широкое распространение в Украине и в мире

получил кумольный метод производства фенола. Сырьем для данного процесса является

бензол, побочными продуктами – диметилфенилкарбинол, ацетофенон, метиловый

спирт и фенольная смола. Бензол – один из наиболее распространенных

химических продуктов и самое распространенное ароматическое соединение.

Основные области применения бензола –

производство этилбензола, кумола и циклогексана. На долю этих продуктов

приходится около 70% мирового потребления бензола. Бензол применяется как

компонент моторного топлива для повышения октанового числа, как растворитель и

экстрагент в производстве лаков, красок. Таким образом, бензол является сырьем

для многих химических производств, поэтому важной задачей является рациональное

использование данного сырья с целью улучшения экологических и экономических

показателей.

Цель

работы: повышение уровня

ресурсосбережения в процессе производства фенола кумольным методом

К основным направлениям практической

деятельности предприятий в области охраны окружающей среды относится сбережение

и экономия сырья, материалов и ресурсов. Для оценки уровня ресурсосбережения

обратимся к самому понятию. Согласно ДСТУ 3051-95, ресурсосбережение - это

«деятельность (организационная, экономическая, техническая, научная,

практическая, информационная), методы, процессы, комплекс

организационно-технических мер и мероприятий, сопровождающих все стадии

жизненного цикла объектов и направленных на рациональное использование и экономное

расходование ресурсов» [3]. Таким образом, с позиции действующего стандарта

ресурсосбережение может рассматриваться в четырех основных аспектах: как

деятельность, методы, процессы и комплексы мероприятий. Отметим, что первые три

аспекта достаточно близки друг другу по смысловому содержанию: в частности,

метод может рассматриваться как определенным образом упорядоченная

деятельность, а последняя – как процесс творческого преобразования природы,

реализуемый человеком [4].

Для оценки эффективности использования

сырья в литературных источниках используются следующие показатели:

- коэффициент безотходности (![]() ), который является

критерием полноты использования ресурсов. Для химической и нефтехимической

промышленности определяется по формуле [5]:

), который является

критерием полноты использования ресурсов. Для химической и нефтехимической

промышленности определяется по формуле [5]:

![]()

где ![]() – эмпирический коэффициент пропорциональности;

– эмпирический коэффициент пропорциональности; ![]() – коэффициент использования материальных ресурсов;

– коэффициент использования материальных ресурсов; ![]() – коэффициент полноты использования энергетических ресурсов;

– коэффициент полноты использования энергетических ресурсов; ![]() – коэффициент

соответствия энергетическим требованиям;

– коэффициент

соответствия энергетическим требованиям;

- коэффициент полноты использования

ресурсов, рассчитывается по формуле [6]:

![]()

где ![]() – количество используемых ресурсов основного и вспомогательного

производства, т/год;

– количество используемых ресурсов основного и вспомогательного

производства, т/год; ![]() – количество отходов, включая отбросы и потери производства, т/год;

– количество отходов, включая отбросы и потери производства, т/год;

- коэффициент эффективности использования

природного сырья, который является натуральным показателем экологичности

технологических процессов. Рассчитывается как отношение общего веса

производимой товарной продукции к весу сырья, затраченного на ее изготовление [7]:

![]()

Для достижения поставленной в работе цели

детально рассмотрим технологический процесс производства фенола кумольным

методом для установления возможных способов более эффективного и рационального

использования сырья. Технологический процесс производства состоит из двух

основных стадий:

·

алкилирование бензола до изопропилбензола (ИПБ);

·

окисление изопропилбензола до гидропероксида (ГП) и его

разложение [8].

Алкилирование

бензола. Изопропилбензол (ИПБ)

получают алкилированием бензола пропиленом в присутствии катализаторов на

основе хлорида алюминия:

![]()

В качестве катализатора используется растворимый в

углеводородах жидкий комплекс Густавсона, получаемый нагреванием хлорида

алюминия с бензолом и изопропилбензолом с добавлением хлорида водорода или из отходов

металлического алюминия.

![]()

Строение образующейся по реакции алкильной группы,

подчиняется правилу стабильности карбкатионов: третичный > вторичный >

первичный. Поэтому при алкилировании пропиленом образуется изопропилбензол:

![]()

Технико-экономические показатели производства

изопропилбензола из бензола следующие: мольное отношение бензол : пропилен

равен 2,5:1,0; температура 70 – 90 °С; давление (1-5) • 105 Па;

конверсия пропилена 0,99; расход катализатора 20 кг/т ИПБ; снятие ИПБ 150 – 250

кг из 1 м3.

Состав алкилата: бензол 60 %; этилбензол 1 - 2 %;

изопропилбензол 28 – 33 %; полиизопропилбензолы 7 – 9 %.

Окисление

изопропилбензола и разложение гидропероксида. Получение фенола из ИПБ включает следующие операции:

окисление ИПБ до его гидропероксида (ГП), выделение ГП из продуктов окисления,

разложение ГП, нейтрализация продуктов разложения и выделение из них фенола и

ацетона [8].

Окисление ИПБ кислородом –

сложная радикально-цепная каталитическая реакция, протекающая в жидкой фазе по

уравнению

![]()

Конечным продуктом окисления является гидропероксид

изопропилбензола.

Реакция окисления протекает через образование

радикалов со свободной валентностью на атоме углерода или кислорода и

инициируется за счет автоокисления ИПБ при введении инициаторов или при взаимодействии

кислорода с катализатором с последующим развитием цепи до образования

достаточно устойчивого в условиях реакции молекулярного продукта – гидроксида.

Катализаторами реакции

окисления ИПБ являются резинаты и нефтенаты кобальта(II) и марганца(II). При этом одновременно с основной реакцией протекают побочные реакции образования

диметилфенилкарбинола, ацетофенона и муравьиной кислоты.

Вследствие этого селективность окисления ИПБ до ГП не

превышает 95 %. С увеличением температуры и степени конверсии в реакционной

массе накапливается ГП и усиливаются побочные реакции его разложения. Во

избежание этого степень конверсии ИПБ не должна превышать 0,3. Для

нейтрализации муравьиной кислоты, образующейся в качестве побочного продукта,

окисление проводят в водно-щелочной эмульсии (раствор карбоната натрия), что

позволяет интенсифицировать основную реакцию образования ГП.

Поэтому оптимальными условиями окисления ИПБ до ГП

являются: температура 120 – 130°С; давление 0,5 – 0,1 МПа; рН среды 8,5 – 10,5.

В этих условиях содержание ГП в реакционной смеси составляет 25 %(масс) [1; 8].

Процесс окисления ИПБ ингибируется фенолами, алкенами

и сернистыми соединениями. Поэтому исходный ИПБ подвергается тщательной очистке

от примесей.

Разложение гидропероксида

изопропилбензола представляет экзотермическую реакцию кислотного расщепления:

Реакция протекает по ионному механизму через следующие

стадии: а) образование и

дегидратация оксониевого иона; б) перегруппировка образовавшегося иона, с

миграцией фенильной группы к атому кислорода; в) превращение карбкатиона с

образованием фенола и ацетона;

Реакция разложения ГП катализируется кислотами и

протекает с очень высокой скоростью. На практике для разложения используют 0,1

%-ный раствор серной кислоты в ацетоне. Выход целевых продуктов зависит от

температуры и достигает максимума при 50-60 °С.

Одновременно с основной реакцией протекают побочные

реакции с участием диметилфенилкарбинола и ацетофенона, присутствующих в

техническом ГП. Например, диметилфенилкарбинол дегидратируется до α-метилстирола,

который выделяется в виде товарного продукта или присоединяется к

циркуляционному возвратному ИПБ.

Вследствие экзотермичности и высокой скорости реакции

при разложении ГП выделяется большое количество тепла. Для его отвода процесс

разложения ведут в среде разбавителя (ацетон или продукты реакции), используя

проточно-циркуляционную схему, и применяют интенсивно работающие выносные холодильники.

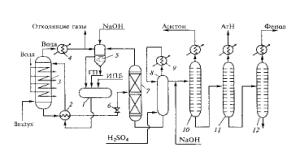

Технологическая схема процесса окисления изопропилбензола и

разложения гидропероксида изопропилбензола представлена на рис.1.

Рис. 1 – Технологическая схема окисления изопропилбензола и разложение его гидропероксида: 1 – сборник; 2 –

теплообменник; 3 – реактор окисления; 4 – холодильник-конденсатор; 5 –

сепаратор-промыватель; 6 – дроссель; 7 – вакуум-ректификационная колонна; 8 –

разлагатель; 9 – выносной холодильник; 10-12 – ректификационные колонны.

Смесь свежего и циркуляционного (оборотного) изопропилбензола (ИПБ) с

добавкой гидропероксида (ГП) для

инициирования процесса окисления из сборника

1 поступает в теплообменник 2, где

нагревается продуктами окисления (оксидатом), выходящими из реактора окисления,

и подается в верхнюю часть реактора окисления 3. В нижнюю часть реактора под давлением 0,4 МПа

поступает противотоком очищенный воздух, барботирующий через жидкость. Избыток

воздуха с увлеченными им парами ИПБ и побочных продуктов (формальдегида и

муравьиной кислоты) проходит холодильник-конденсатор 4, где из него выделяются

жидкие продукты, и выбрасывается в атмосферу. Конденсат поступает в сепаратор-промыватель

5, орошаемый водным раствором щелочи для удаления муравьиной кислоты, и

разделяется в нем на углеводородный и водный слои [8].

Углеводородный слой, содержащий ИПБ, подается в

сборник 1 и возвращается

в цикл. Выходящий из нижней части реактора 3 оксидат, содержащий

до 30 % ГП, проходит теплообменник 2,

дросселируется до давления 40 кПа в дросселе 6 и подается на ректификацию в вакуум-ректификационную колонну 7

для отгонки ИПБ и концентрирования ГП. Отогнанный ИПБ из колонны поступает в

сепаратор-промыватель 5 и из

него в сборник 1. Сконцентрированный

до 85 – 90 % ГП подается на разложение в разлагатель 8, куда вводится раствор серной кислоты в ацетоне. Из

разлагателя продукты разложения после нейтрализации раствором гидроксида натрия

направляются в систему ректификации, состоящую из нескольких колонн. Под

давлением 105 Па в колонне 10

отгоняется ацетон, а при пониженном давлении в колонне 11 –

α-метилстирол и остатки ИПБ, а в колонне 12 – фенол.

При использовании кумольного метода

итоговый выход полезного продукта составляет 86 %. Следовательно, исходное

сырье используется не в полной мере: его расход составляет 0,95 т бензола на 1

т производимого фенола. При этом следует отметить, что на данное количество

фенола образуется 600 кг ацетона.

Повысить уровень ресурсосбережения

исходного сырья можно за счет более полного протекания процесса на стадии

окисления изопропилбензола в гидропероксид и его разложения. Добиться решения

данной задачи можно путем введения на указанной стадии инициатора окисления

кумола – дибензо-18-краун-6-NaBr-N-гидроксифталимид при наиболее приемлемом

соотношении 1 мл комплекса на 1 мл кумола. В ходе экспериментальных

исследований установлено, что использование данного активатора позволяет

уменьшить расход бензола с 0,95 т до 0,88 т на 1 т фенола и повысить выход

фенола с 86 – 88 % до 98 – 99% (1,13 т).

Коэффициент эффективности использования

природного сырья для данного технологического процесса равен:

1)

без применения

инициатора ![]()

2)

с применением инициатора

![]()

Таким образом, введение инициатора дибензо-18-краун-6-NaBr-N-гидроксифталимид позволяет повысить уровень

ресурсосбережения в технологии процесса производства фенола, о чем

свидетельствует увеличение коэффициента эффективности использования природного

сырья.

Литература:

1.

Кружалов Б.Д. Совместное

получение фенола и ацетона. / Б.Д. Кружалов, Б.Н. Голованенко. – M. : Химия, 1983. – 200 с.

2.

Лебедев

Н.Н. Химия и технология основного органического и нефтехимического синтеза.

/ Н.Н. Лебедев. – М. : Химия, 1989. – 608 с.

3. Ресурсозбереження. Основні положення: ДСТУ 3051-95

(ГОСТ 30166-95). – [Чинний від 1997-01-01]. – К : Держстандарт України, 1996. – 15 с. – (Національні стандарти України).

4. Философский словарь / [авт.-сост. Фролова И.Т]. – 5-е изд. – М. : Политиздат, 1987. – 590 с.

5. Голицын А.Н. Основы

промышленной экологии: Учебник для нач. проф. образования / Артур Николаевич

Голицын. – 2-е изд., стер. – М. : Издательский центр «Академия», 2004. – 240 с.

6. Промышленная экология: материалы научно-технической

интернет-конференции, 2007.

8.

Кондауров Б.П. Общая химическая технология. / Б.П. Кондауров, В.И. Александров, А.В. Артемов. – М. :

Издательский центр «Академия», 2005. – 336 с.