УДК 669.111.35

Кириченко

А.Г., ассистент

Запорожская

государственная инженерная академия

технология утилизация красного

шлама

Ужесточение

правил охраны природы требует увеличения затрат на природоохранные мероприятия

в промышленно освоенных районах. Борьба же с промышленными загрязнениями в

предыдущие годы велась путем оснащения промышленных производств очистными сооружениями,

что обеспечило определенные успехи в области природоохранной деятельности. Однако

применение очистных сооружений не всегда позволяет добиться требуемой степени

очистки, а стоят они довольно дорого. Кроме того неполная переработка сырья

оборачивается неоправданным сокращением их запасов.

В

настоящее время является общепризнанным, что только создание безотходных и малоотходных

производств, является основным путем решения проблемы рационального

использования природных ресурсов и охраны окружающей среды от промышленных

загрязнений.

Современная

технология получения алюминия включает как обязательную промежуточную стадию

перед электролитическим выделением металла получение полупродукта – Al2O3 или глинозема. Так как основным сырьем для получения глинозема

служат бокситы - природные минералы, содержащие гидратированную Al2O3 с примесью оксидов железа (до 50% и более), то при его

производстве из бокситовой руды образуется большое количество отходов в виде

красного шлама.

В

зависимости от качественного и количественного состава бокситов выход красного

шлама варьируется в пределах 1,0-2,5 т шлама на 1 т полученного глинозема. При

современных масштабах развития производства алюминия образование отвалов

красного шлама принимает внушительные размеры. Особенно острый характер

проблема отвальных красных шламов имеет для предприятий, расположенных в зонах

активного земледелия. Химический состав шламов глиноземного производства

представлен в табл. 1 [1].

Таблица 1 – Химический

состав красных шламов

производства

глинозема из бокситов

|

Тип шлама |

Исходное

сырье |

Химический

состав, масс. % |

|||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

Na2O |

Прочие |

||

|

Байеровский |

Боксит с

кремниевым модулем 12-15 |

8,0-9,5 |

13,0-18,0 |

44,5-45,5 |

8,0-13,0 |

2,5-6,5 |

5,0-8,0 |

|

Спекательный |

Боксит с

кремниевым модулем менее 5 |

16,5-18,5 |

6,0-10,5 |

22,5-23,5 |

35,0-40,0 |

2,5-4,5 |

5,0-6,0 |

В

большинстве технологических схем глиноземного производства предусмотрено

извлечение Al2O3 из сырья с помощью выщелачивания ее в щелочной или содовой среде.

Это обстоятельство предопределяет общий характер получаемых отходов и проблемы,

связанные с обработкой их; сгущение и фильтрация для отделения красного шлама,

который необходимо собирать в емкости, чтобы не допустить серьезного

загрязнения окружающей среды.

Поскольку

же красный шлам содержит большое количество железа и алюминия, то, по-видимому,

было бы целесообразнее превратить его в источник ценного вторичного сырья. Но

вернуть в процесс получения глинозема красный шлам в неразделенном виде нельзя,

так как он содержит слишком много оксида железа, и нельзя использовать его в

качестве железной руды, поскольку он содержит слишком много оксида алюминия.

Поэтому необходимо либо найти существенное различие химических свойств

соединений Fe2O3 и Al2O3 и

использовать его для их разделения, или же найти возможность использования этой

смеси в качестве сырья дня получения товарного продукта или полупродукта.

В

настоящее время большинство глиноземных заводов вынуждены отводить под отвальное

хранение отходов красного шлама значительные площади вблизи заводов. Наземный

способ складирования шламов, принятый в Украине и на большинстве зарубежных

предприятий, приводит к отчуждению значительных земельных участков под

шламонакопители, сопровождающемуся вредным воздействием на окружающую среду, не

говоря уже о существенном увеличении расходов на получение основной продукции.

Проблема становится тем сложнее, чем ниже качество перерабатываемого

бокситового сырья, что влечет непропорциональное возрастание выхода красного

шлама.

В

результате проведенных научно-исследовательских работ намечается два основных

направления переработки красного шлама: комплексная их переработка с

последовательным получением ряда ценных продуктов, например, чугуна, глинозема,

цемента и др. и непосредственное использование шлама в качестве добавки при

производстве различных видов строительных материалов, например, цемента [2].

Направленность

на комплексное использование всех полезных компонентов в отходах производства при

разработке способов утилизации последних следует считать прогрессивным

моментом, требующим всяческого поощрения и поддержки. К числу таких способов следует

отнести технологию получения нового класса углеродистых материалов

металл-углерод-окисных композиций (МУОК). Анализ возможных источников сырья (окись

углерода и железосодержащие катализаторы) для крупномасштабного производства

МУОК привел к выводу о целесообразности использования для этой цели отходящих

газов закрытых ферросплавных печей, содержащих до 80% СО, и красных шламов

глиноземного производства, содержащих до 50% Fe2O3.

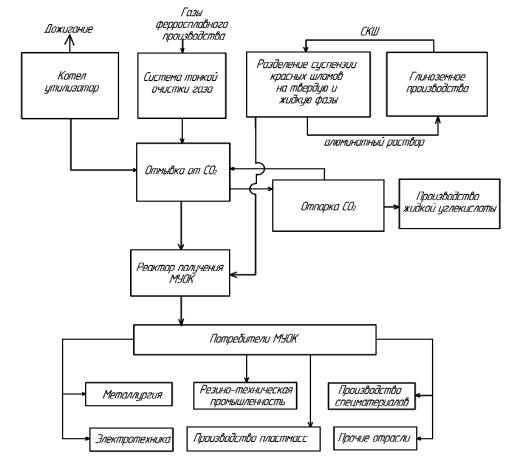

Схема

комплексной переработки красных шламов в МУОК приведена на рис.1.

Рисунок 1 – Схема

производства МУОК на основе комплексной утилизации красных шламов глиноземного

производства и колошниковых газов ферросплавного производства

Суспензия

красных шламов (СКШ) глиноземного производства разделяется на твердую и жидкую

фазы. Отделенный алюминатный раствор возвращается в глиноземное производство

для повторного использования. Обезвоженный и просушенный до влажности 0-20%

красный шлам (КШ) поступает в реактор для получения МУОК. В этот же реактор

поступает очищенный от каталитических ядов ферросплавный газ (ФГ). Взаимодействие

КШ и ФГ при температурах 400 - 600°С приводит к восстановлению железа с последующим

науглероживанием твердого продукта. Отработанный газ с повышенным содержанием СО2

направляется в установку отмывки от СО2 и снова возвращается в

реактор получения МУОК. Такая организация процесса позволяет повысить степень

использования СО, содержащейся в отходящих ферросплавных газах. Часть

отработанного газа выводится из циркуляционного контура на дожигание в

котле-утилизаторе, тепло которого используется для отпарки СО2 из

поглотительного раствора. Углекислый газ из отпарных колонн поступает на

станцию сжижения и далее направляется потребителям. Сама же

металл-углерод-окисная композиция представляет собой рыхлую сажеподобную массу,

не требующую дополнительной обработки перед отправкой потребителю.

Помимо

достижения определенных экономических выгод утилизация красных шламов позволяет

улучшить экологическую

обстановку, исключив выброс в атмосферу отходящих газов закрытых ферросплавных

печей и сброс красных шламов.

Кроме

этого следует сказать, что основные усилия исследователей ныне должны быть сосредоточены

на разработке такого способа подготовки и переработки красных шламов, который

дал бы возможность не сооружать новые шламонакопители. При этом пуск нового

шламонакопителя в эксплуатацию не должен быть основанием для прекращения работ

по использованию красных шламов данного завода в качестве сырья для получения

товарной продукции.

Проведенные

исследования позволяют сделать следующие выводы:

-

предложенная технология утилизации красных шламов алюминиевого производства

является наиболее перспективной разработкой из рассмотренных вариантов и по своей

направленности совпадает с принципами организации безотходных и малоотходных

технологий, относящихся к прогрессивному направлению охраны окружающей среды;

-

изготовление МУОК на специализированном комплексе является экономически

наиболее целесообразной формой организации переработки промышленных отходов;

-

производство товарной продукции на основе утилизации красных шламов и ферросплавного

газа позволяет снизить экономический ущерб, наносимый окружающей природной

среде.

Список литературы

1. Проблемы

развития безотходных производств / Б.Н. Ласкорин, Б.В. Громов, А.П. Цыганков,

В.Н. Сенин. – М.: Стройиздат, 2000. – 566с.

2. Безотходное

промышленное производство. Организация безотходных производств / Громов Б.В.,

Зайцев В.А., Ласкорин Б.Н., Петраш А.И., Цыганков А.П., Ягодин Г.А. / Серия:

Охрана природы и воспроизводство природных ресурсов. – Т. II. – М.: ВИНИТИ, 1983. – 212 с.