Технические

науки/4. Транспорт.

К.т.н.,

Габсаттарова Р.А.

Казахстанский университет «Алатау», Республика

Казахстан

К вопросу о движении

насыпного материала с перегрузочного лотка на конвейер

Известно, что перегрузочные и загрузочные

лотки для насыпных кусковых материалов должны выполнять две основные функции:

- ограждать ленту или полотно конвейера от ударов

падающего материала:

- обеспечивать движение материала в заданном направлении

/1/.

Согласно первой из них, лоток выступает

как средство защиты ленты или полотна конвейера от повреждений и

преждевременного износа.

Немаловажным требованием к лоткам является

также обеспечение благоприятных условий схода материала с лотка на конвейер.

Под этим понимается прежде всего

исключение образования завалов при сходе материала с лотка на конвейер.

Последнее возможно, если скорости движения материала при сходе с лотка и

полотна конвейера удовлетворяют соотношению (1), а направления скоростей близки

или совпадают.

![]() (1)

(1)

vл -

скорость движения насыпного кускового материала по перегрузочному лотку, м/с;

v2

- скорость движения полотна принимающего конвейера, м/с.

Если скорость схода потока материала с

лотка - vd в точке «d» меньше скорости движения ленты или полотна конвейера

- v2 в точке «е»,

т.е.![]() , то образования завалов не происходит.

, то образования завалов не происходит.

При равенстве скоростей vd=ve сохраняется вероятность образования завалов при

случайных нарушениях режима движения или процесса перегрузки материала с

конвейера на конвейер.

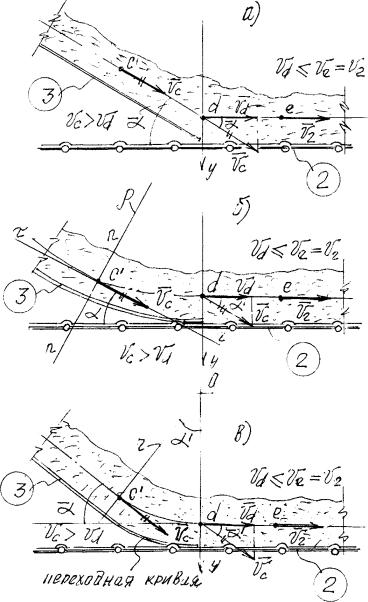

Рассмотрим движение потока насыпного

материала на переходном участке (d-e),

образуемого нижней (концевой) частью лотка и полотном конвейера (рисунок 1).

Поток насыпного материала по лотку в виде

наклонной плоскости проходит переходный участок (d-c) в виде

тупого угла ![]() , образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

, образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

![]() ,

(2)

,

(2)

где ![]() - угол наклона

лотка к полотну конвейера, рад.

- угол наклона

лотка к полотну конвейера, рад.

Как было отмечено выше, наиболее

благоприятные условия схода насыпного материала с лотка на движущееся полотно

конвейера является близость или совпадение направления и величины их скоростей.

Очевидно, чем меньше угол a, тем благоприятнее условия схода потока насыпного

материала с лотка на конвейер. В тоже время, угол наклона лотка к полотну

конвейера ограничен его предельными значением, при котором силы сопротивления-трения

должны преодолеваться за счет сил инерции или кинетической энергии потока

насыпного материала, движущегося по наклонному лотку.

Поток насыпного материала по лотку в виде

наклонной плоскости проходит переходный участок (d-c) в виде

тупого угла ![]() , образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

, образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

![]() , (3)

, (3)

где ![]() - угол наклона

лотка к полотну конвейера, рад.

- угол наклона

лотка к полотну конвейера, рад.

Очевидно, чем меньше угол a, тем благоприятнее условия схода потока насыпного

материала с лотка на конвейер. В тоже время, угол наклона лотка к полотну

конвейера ограничен его предельными значением, при котором силы

сопротивления-трения должны преодолеваться за счет сил инерции или кинетической

энергии потока насыпного материала, движущегося по наклонному лотку.

Движение насыпного материала

при сходе с лотка на конвейер

а) прямолинейный лоток; б)

криволинейный лоток;

в) комбинированный лоток

Рисунок 1

Очевидно, чем меньше угол a, тем благоприятнее условия схода потока насыпного

материала с лотка на конвейер. В тоже время, угол наклона лотка к полотну

конвейера ограничен его предельными значением, при котором силы

сопротивления-трения должны преодолеваться за счет сил инерции или кинетической

энергии потока насыпного материала, движущегося по наклонному лотку.

Поток насыпного материала по лотку в виде

наклонной плоскости проходит переходный участок (d-c) в виде

тупого угла ![]() , образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

, образуемого им с полотном конвейера, изменяя при этом

направление и скорость движения:

![]() ,

(3)

,

(3)

где ![]() - угол наклона

лотка к полотну конвейера, рад.

- угол наклона

лотка к полотну конвейера, рад.

Очевидно, чем меньше угол a, тем благоприятнее условия схода потока насыпного

материала с лотка на конвейер. В тоже время, угол наклона лотка к полотну

конвейера ограничен его предельными значением, при котором силы

сопротивления-трения должны преодолеваться за счет сил инерции или кинетической

энергии потока насыпного материала, движущегося по наклонному лотку.

Как было отмечено выше, наиболее

благоприятные условия схода насыпного материала с лотка на движущееся полотно

конвейера является близость или совпадение направления и величины их скоростей.

Применительно к лоткам, продольный профиль

дна которых есть некоторая кривая линия, это означает, что касательная t-t в точке схода «d» материала с лотка 3 должна быть расположена под

малым углом наклона a или параллельна полотну конвейера 2 (рисунок 1,б).

Сравнивая три основных типа лотков,

используемых в конвейерных перегружателях, изображенных на рисунках 1а, 1б, 1в,

следует отметить их преимущества и недостатки.

У прямолинейного наклонного лотка, как

отмечалось выше, сход насыпного материала происходит под некоторым углом - ![]() . Если это движение имеет достаточно высокую скорость,

то на переходном участке (d-e) на ленту

или полотно конвейера куски и частицы материала воздействуют в виде «косого

удара», что приводит к их повышенному износу.

. Если это движение имеет достаточно высокую скорость,

то на переходном участке (d-e) на ленту

или полотно конвейера куски и частицы материала воздействуют в виде «косого

удара», что приводит к их повышенному износу.

У криволинейных и комбинированных лотков

(рисунки 1б, 1в). подобное явление отсутствует из-за плавного схода материала

на конвейер, который обеспечивается криволинейным переходным участком (с’d).

Отмеченные различия условий схода

материала на переходных участках прямолинейных и криволинейных лотков следует

учитывать при решении задачи выбора продольного профиля перегрузочных лотков.

Если же оценивать прямолинейные и

криволинейные лотки по трудоемкости их изготовления, то, несомненно,

прямолинейные лотки проще по конструкции и технологичнее в изготовлении, чем

криволинейные.

Отсюда можно сделать вывод о том, что

предпочтение следует отдавать комбинированным лоткам, к концевой части которых

применимы те же методы расчета, что и криволинейным лоткам.

Литература:

1.

Тарасов Ю.Д. Загрузочные

и разгрузочные устройства ленточных конвейеров. М.: Недра, 1995. - 220 с.