УДК 669.017.3

д.т.н.,

проф. Скобло Т.С., к. т. н. Сапожков В.Е.

Харьковский

национальный технический университет

сельского хозяйства имени Петра Василенко, Украина

ОСОБЕННОСТИ

ТЕХНОЛОГИИ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ИНДУКЦИОННОГО НАГРЕВА ТОКАМИ ВЫСОКОЙ

ЧАСТОТЫ (ТВЧ)

В настоящее время во всем мире

железнодорожные рельсы, укладываемые в магистральный путь, практически все

подвергаются термической обработке. Существует четыре способа термообработки

рельсов:

- объемная закалка в масло с печного

нагрева (Российская Федерация, США, Япония и Польша – по технологии бывшего

СССР);

- поверхностная закалка головки рельса с

печного газопламенного нагрева с охлаждением водовоздушной смесью (США,

Япония);

- поверхностная закалка головки рельсов с

индукционного нагрева токами высокой частоты (ТВЧ) с охлаждением сжатым

воздухом или водовоздушной смесью (Украина, США, Япония, ФРГ и Великобритания);

- закалка головки рельсов с использованием

тепла прокатного нагрева (Япония, Великобритания, Австрия).

Целью данной работы является обобщение

исследований по технологии закалки головки рельсов с нагрева ТВЧ, её

особенностям и формируемым физико-механическим свойствам металла закаленного

слоя.

Прежде чем перейти к изложению материала

исследований, авторы хотели бы остановится на исторических фактах зарождения и

развития процесса термообработки железнодорожных рельсов с нагрева ТВЧ.

Приоритет в создании идеи и практическом

применении индукционного нагрева ТВЧ для закалки головки железнодорожных

рельсов принадлежит русскому профессору Ленинградского электротехнического

института В.П. Вологдину, который предложил данный способ нагрева головки, а в

1936 г. совместно с инженером Б.Н. Романовым провел опыты по поверхностной

закалке головки концов рельсов на глубину 5-6 мм с обеспечением твердости 35-40

НRC.

Однако, в те годы данный способ нагрева

под поверхностную закалку концов рельсов не получил дальнейшего развития, но на

основании проведенных исследований Украинским научно-исследовательским

институтом металлов (УкрНИИМет, г. Харьков) совместно с меткомбинатом

«Азовсталь» в 1945-1949 г.г. разработал и внедрил в производство способ закалки

концов рельсов на длину 75 мм с индукционного нагрева ТВЧ частотой 500 Гц.

Данная технология обеспечила глубину закаленного слоя в пределах 8-9 мм с

твердостью и пределом прочности ~ 1200 МПа. Испытания рельсов в магистральном

пути железнодорожных рельсов показали высокую, более чем в 2 раза износостойкость

головки. Это был прорыв в сторону повышения эксплуатационной стойкости концов

рельсов, которые подвергались сильному износу.

Следует отметить, что в эти же годы

зарубежные специалисты, используя основные положения индукционного нагрева ТВЧ,

разработанные В.П. Вологдиным, создали свои технологии и оборудование для

поверхностной закалки головки рельсов по всей их длине (Япония, США,

Великобритания и ФРГ).

Впервые в 1955 г. на Омском механическом

заводе был разработан способ и оборудование для закалки рельсов и стрелочных

остряков с нагрева ТВЧ. В 1965 г. на данном оборудовании была закалена опытная

партия рельсов Р50 длиной 12, 5 м с нагрева ТВЧ по всей длине. Рельсы

подвергались закалке в упруго-изогнутом состоянии струей сжатого воздуха.

С учетом накопленного опыта по закалке

концов рельсов, а также опыта по закалке остряков и рамных рельсов с нагрева

ТВЧ по всей длине в упруго-изогнутом состоянии в 1961-1962 г.г. на меткомбинате

«Азовсталь» была спроектирована и введена в действие опытная установка для

поверхностной закалки головки рельсов с нагрева рельсов ТВЧ по всей длине в

упруго-изогнутом состоянии.

На основание полученных положительных

результатов эксплуатационных испытаний на экспериментальном желенодорожном

кольце опытных партий рельсов, закаленных с нагрева ТВЧ в 1969 г. был введен в

действие опытно-промышленный агрегат проектной мощности 150 тыс. т в год, а в

1984-1987 г.г. был введен в эксплуатацию промышленный комплекс в составе трех

рельсозакалочных машин (РЗМ) проектной мощностью 750 тыс. т в год. Длина промышленного

комплекса составляет 90 м, а высота 12 м.

Это уникальный комплекс оборудования и

автоматики, не имеющей аналога в мировой практике по часовой и годовой

производительности и качеству выпускаемой продукции (рельсы типа Р65, Р50 и

Р75).

Такой промышленный комплекс по закалке

рельсов включает три параллельно расположенные РЗМ. Каждая из них состоит из

двух полумашин с самостоятельным приводом и управлением процесса закалки и

включает четыре ручья по которым параллельно движутся рельсы непрерывной нитью.

РЗМ снабжены устройствами автоматической застыковки рельсов в непрерывную нить

на входе и расстановке на выходе из нее. В системе охлаждения установлены

электрические ротаметры, обеспечивающие автоматическую регулировку расхода воды

в водовоздушной смеси (в.в.с.), а также аппаратуру неразрушающего контроля

твердости на поверхности головки рельса после закалки.

Закалка рельсов осуществляется

непрерывно-последовательным способом в упруго-изогнутом состоянии.

Технологический процесс поверхностной

закалки головки рельсов с нагрева ТВЧ включает: нагрев головки, первичное

охлаждение (закалка), самоотпуск и вторичное охлаждение (окончательное).

Параметры закалки следующие: температура

нагрева 920-970ºС (на поверхности головки); общая мощность подводимая к

индукторам – 1120-1220 кВт; частота тока – 2400 Гц; скорость перемещения

рельсов – 42-46 м/с; температура самоотпуска – 440-500 ºС; первичное

охлаждение в.в.с.; вторичное охлаждение – вода.

Способ нагрева головки рельсов ТВЧ основан

на использовании закона электромагнитной индукции и поверхностного эффекта. При

электромагнитной индукции в металле, находящемся под действием силовых линий

магнитного поля, возникает электродвижущая сила (ЭДС), в результате чего

возникают вихревые токи Фуко. Поверхностный эффект заключается в том, что токи

высокой частоты проходят только по поверхностному слою металла. Практически это

осуществляется следующим образом. В начальный период индукционного нагрева в

головке рельсов, движущихся непрерывной нитью через систему П-образных

индукторов, происходит разогрев металла. При этом, тепло генерируется только в

поверхностном слое и температура быстро поднимается до критической точки Ас1

(~ 725ºС), затем осуществляется фазовое α→γ превращение.

При данной температуре образуются первые зародыши аустенита, магнитная

проницаемость которого меньше перлита (α-фазы), особенно после прохождения

температуры равной точки Кюри, которая для рельсовой стали составляет ~

750ºС. При этом металл теряет магнитные свойства, и глубина проникновения

тока возрастает. По мере нагрева головки, и увеличения объемного количества

аустенита интенсивность выделения тепла перемещается во внутренние слои, а в поверхностных,

где уже прошло формирование аустенита, скорость нагрева замедляется. После

того, как второй нижележащий слой металла теряет магнитные свойства, начинает быстро

разогреваться следующий (третий) нижележащий слой металла и т.д.

Поверхностный эффект характеризуется

глубиной проникновения тока (δ), а магистральное значение – разогретой им

зоной (δраз.). Для рельсовой стали «δраз.»

определяется по формуле:

![]() , см (1)

, см (1)

где ![]() - удельное

электросопротивление, Ом·мм2/м;

- удельное

электросопротивление, Ом·мм2/м; ![]() - магнитная проницаемость,

Гс/э;

- магнитная проницаемость,

Гс/э; ![]() - частота тока, Гц.

- частота тока, Гц.

С увеличение частоты тока глубина его

проникновения уменьшается, а с повышение температуры нагрева металла головки

рельса глубина проникновения тока увеличивается и достигает наибольшего

значения при температуре точки Кюри.

Глубина разогрева слоя «δраз.»

определяется по зависимости:

![]() , мм (2)

, мм (2)

Глубина закаленного слоя (мм) для рельсов

из углеродистой стали и низколегированной стали определяется по выведенной зависимости:

![]() , (3)

, (3)

где ![]() - температура на

поверхности головки рельса, °С; 725 – температура начала фазового превращения

α→γ, °С;

- температура на

поверхности головки рельса, °С; 725 – температура начала фазового превращения

α→γ, °С; ![]() - время нагрева в

области фазовых превращений, равное 75-80 с.

- время нагрева в

области фазовых превращений, равное 75-80 с.

Чтобы получить глубину закаленного слоя не

менее 11 мм (по сечению головки), как это требуется техническими условиями

стандарта ДСТУ 4344-2004, необходимо осуществить нагрев на глубину 22-24 мм.

При этом (δраз.) на глубину 11-12 мм обеспечивается за счет

индукционных токов, а на большую глубину нагрев металла происходит за счет его

теплопроводности от поверхностных слоев к нижележащим.

Таким образом, при индукционном нагреве

ТВЧ тепло генерируется непосредственно в самой нагреваемой части головки

рельсов со стороны поверхности катания колеса. При этом концентрация

электроэнергии происходит в незначительном объеме нагреваемого металла, что

позволяет реализовать нагрев головки рельса с большой скоростью (~7-8

ºС/с).

При индукционном нагреве в металле головки

рельса протекают те же структурные превращения, что и при печном нагреве:

образование аустенита, растворение карбидной фазы (Fe3C), насыщение

аустенита углеродом и легирующими элементами, например марганцем, присутствующем

в рельсовой стали в количестве 0,80-1,30%, а также гомогенизация

γ-твердого раствора. Однако индукционный нагрев имеет некоторые

специфические особенности, существенно изменяющие кинетику фазовых превращений.

Отличительной особенностью структурообразования при нагреве ТВЧ является то,

что скоростью и полнота гомогенизации аустенита зависит от температуры фазовых

(α→γ) превращений, а также дисперсности исходной структуры.

Важное влияние на фазовые и структурные

превращения оказывает скорость нагрева.

Большую скорость превращений в стали при

электронагреве ряд авторов объясняет тем, что с увеличением скорости нагрева

область превращений мещается в сторону более высоких температур. Так, в работе [1]

отмечается, что при электронагреве углеродистой стали повышение скорости обработки

3-4ºС/с приводит к повышению критической точки Ас1 на 30-35 ºС,

а при дальнейшем её росте до 40ºС/с положение точки Ас1 –

стабилизируется.

Авторы работы [2] отмечают, что при

электронагреве стали У12 со скоростью 200 и 400ºС/с не фиксируется

повышения точки Ас1, что по их мнению, является следствием слишком

большой скорости превращения (соответственно 0,36 и 0,14 с).

Авторы, работы [3] считают, что

превращение перлита в аустенит при любых скоростях индукционного нагрева и в

различных рельсовых сталях начинается при температуре Ас1, т.е.

около 725ºС. Далее они отмечают, что при сравнительно небольших скоростях

нагрева (до 50ºС/с) процесс превращения завершается при этой же температуре,

а при больших - не обеспечивается его завершение при постоянной температуре.

Завершение процесса в этом случае растягивается на больший интервал температур.

Аналогичной точки зрения придерживается и

автор работы [4] по мнению которого, чем больше скорость нагрева, тем продолжительнее

температурный интервал превращения.

Интересные данные отмечены в работе [5],

где автор изучая концентрацию углерода в аустените стали У8 после нагрева со

скоростью 100ºС/с установил, что при температуре 760ºС его концентрация в аустените составила –

0,35%; 840ºС – 0,52%, а при 925ºС – 100%.

Для разработки оптимального режима

индукционного нагрева головки рельсов проведено исследование

перлито-аустенитного превращения при ускоренном нагреве (~8ºС/с) с

определением температуры полной гомогенизации аустенита, а также глубины

индукционного нагрева головки рельса, на которой достигается полное фазовое

превращение перлита в аустенит. Исследование проводили на углеродистой стали

стандартного состава и низколегированной Cr-Si-Mn стали

(табл. 1).

Таблица 1

Химический состав и

критические точки исследуемых сталей

|

Сталь |

Содержание химических элементов, % |

Критические точки |

||||||||

|

C |

Mn |

SI |

Cr |

V |

Ас1 |

Ас3 |

Ar3 |

Ar1 |

Мн |

|

|

1 |

0,80 |

1,26 |

0,35 |

- |

0,050 |

725 |

770 |

680 |

630 |

215 |

|

2 |

0,78 |

1,12 |

0,38 |

0,56 |

0,045 |

730 |

775 |

675 |

640 |

225 |

Примечание: 1 – углеродистая сталь

стандартного состава; 2 – низколегированная Cr-Si-Mn сталь.

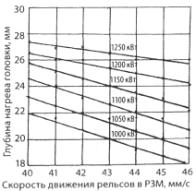

Металлографическое

исследование рельсовых сталей [6] показало, что в исходном состоянии они имеют

перлитную структуру (рис. 1, а). После закалки от температуры 740ºС с

ускоренного нагрева структура стали состоит из нескольких составляющих (рис. 1,

б). Значительная часть перлита претерпевает перлитно-аустенитное превращение,

при этом первые зародыши аустенита зарождаются как на границе зерен, так и в

перлитных колониях.

Рис. 1 Структура рельсовой стали после охлаждения в воде от различных температур ускоренного нагрева (~8°С/с): а – исходное состояние; б – 740°С; в – 760°С; г – 810°С; д – 900°С.

Образуется смесь, состоящая из цементитных

зерен, незначительное количество которых уже начинает растворятся, а также

небольших участков аустенита. После закалки от 760ºС процесс

α→γ превращения ускоряется, при этом формирующийся аустенит

поглощает перлит. Кроме того, в структуре

стали появляются небольшие участки мартенсита. С повышение температуры до

810ºС участки аустенита, объединяются в более крупные зоны и образуют значительное

пространство поля шлифа, т.е. происходит объединение разрозненных участков

аустенита (рис. 1, г). При закалке стали от 840ºС процесс

α→γ превращения завершается и структура стали состоит из

конгломерата различных фаз с явным преимуществом мартенситной структуры и лишь

закалка от 900ºС приводит к образованию преимущественно мартенситной

структуры 6 балла с действительным зерном аустенита 8 балла (ГОСТ 8233).

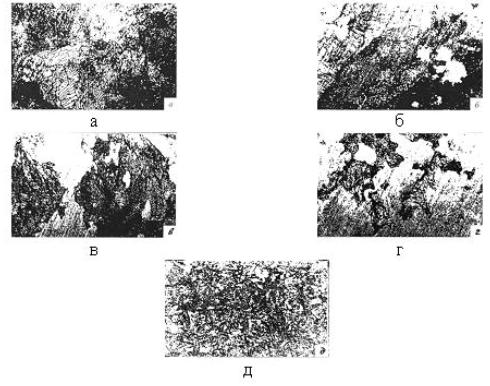

Степень насыщения γ-твердого раствора

углеродом и легирующими элементами при нагреве стали в достаточной мере

согласуется с изменением ее коэрцитивной силы Нс и твердости (рис.

2).

Рис. 2 Зависимость коэрцитивной силы и твердости HRC рельсовой стали от температуры нагрева под закалку

Анализ данных рис. 2 показывает, что после

закалки от 760ºС происходит резкий рост Нс по сравнению с исходным

(Нс=20 А/см) до максимального значения (Нс max=78 А/см). В интервале температур 760-870ºС Нс

незначительно уменьшается, а затем стабилизируется на уровне 70 А/см. Изменение

твердости HRC с повышением температуры нагрева происходит довольно плавно

(рис.2).

Максимальное значение твердости (63-64 HRC)

соответствует интервалу температур 870-900 (930ºС). При дальнейшем

повышении температуры твердость снижается до 61 HRC.

Результаты оценки коэрцитивной силы Нс,

твердости HRC и микроструктуры подтверждают данные рентгеноструктурного анализа

рельсовой стали, закаленной от различных температур. Установлено, что в

зависимости от температуры нагрева под закалку изменяется профиль рентгеновских

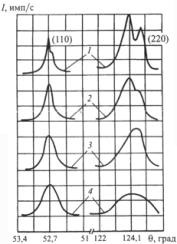

линий от плоскостей (110) и (220) γ-твердого раствора (рис. 3).

Дифракционная линия (220), снятая с отожженной рельсовой стали, имеет два острых

минимума, что характерно для поликристаллических сплавов (рис. 3, кривая 1).

После закалки стали от 760ºС на линии (220) наблюдается один максимум

(рис. 3, кривая 2), при этом происходит её значительное физическое уширение:

βфиз.=3,2·10-3 рад.

Анализ результатов исследования кинетики

перлито-аустенитного превращения в процессе ускоренного нагрева под закалку

рельсовой углеродистой стали 1, содержит повышенное количество марганца

(1,26%). При модифицировании ванадием (0,05%) полное α→γ

превращение и достаточная гомогенизация аустенита обеспечиваются при

900-930ºС. Аналогичное изменение наблюдается и в кинетике фазовых,

структурных превращений.

Рис. 3 Дифракционные линии от плоскостей (110) и (220) рельсовой стали:

1 – отожженное состояние; 2, 3, 4 – закалка от температур 760, 840 и 900°С соответственно

Что касается образцов упрочненных с

печного нагрева, то полная закалка наступает при температуре 800-830ºС с

образованием крупноигольчатого мартенсита 8 балла (ГОСТ 8233) с действительным

зерном 6-7 балла.

После исследования кинетики фазовых и

структурных превращений на образцах, закаленных с ускоренного нагрева были

проведены опыты на полнопрофильных рельсовых пробах (l=800 мм).

Опыты проводили на высокочастотной установке. Режимы закалки были близки к режимам

термообработки рельсов в промышленных условиях. Параллельно проводили опыты на

аналогичных пробах по закалке их с печного нагрева. Химический состав рельсовых

проб приведен в табл. 1, а результаты исследований в табл. 2.

Таблица 2

Параметры обработки, структура

и свойства рельсовой стали

|

Способ нагрева |

Температура нагрева, °С |

Размер игл мартенсита по ГОСТ 8233, балл |

Величина действительного зерна аустенита ГОСТ

5639-82, балл |

Твердость на глубине 2 мм, HRC |

|

Печной |

800 |

6-7 |

7 |

54 |

|

850 |

8 |

6-7 |

56 |

|

|

900 |

10 |

6 |

56 |

|

|

Индукционный ТВЧ |

850 |

5-6 |

6-7 |

48 |

|

900 |

6 |

8-9 |

60 |

|

|

950 |

8 |

8 |

64 |

|

|

1000 |

8-9 |

7-8 |

62 |

Как следует из полученных данных, при

закалке с нагрева ТВЧ от 950ºС и с печного нагрева от 850ºС иглы

мартенсита имеют одинаковый размер 8 балл. Однако действительное зерно аустенита

при закалке с нагрева ТВЧ на 1-2 балла меньше, чем после закалки с печного

нагрева.

Изменение условий фазовых превращений при

электронагреве по сравнению с печным обуславливает получение и соответствующих

результатов закалки. Так, при закалке с нагрева ТВЧ рельсовая сталь приобретает

более высокую твердость (на 5-8 HRC); структура

такой рельсовой стали отличается большей степенью дисперсности и

мелкозернистости.

Это можно объяснить значительным смещением

области фазовых превращений к более высокой температуре при быстром нагреве и

кратковременностью пребывания металла в области фазовых превращений.

Одновременно α→γ превращение от чистого диффузионного в большей

мере приближается к бездиффузионному типу.

При скоростном индукционном нагреве ТВЧ

образование новой фазы (аустенит) происходит при температуре выше точки Ас1

по сравнению с обычным печным нагревом. Поэтому, чем выше температура нагрева

сверх точки Ас1, тем больше растет число центров кристаллизации, а

линейная скорость кристаллизации повышается медленнее. С увеличением скорости

нагрева металла повышается и температура, при которой образуется однородная

γ-фаза (аустенит). Температура нагрева требуется тем интенсивнее, чем

менее дисперсная структура [7]. При этом происходит так называемый «перегрев»

перлита практически аналогичный «переохлаждению» аустенита при закалке, что

вызывает сильный рост свободной энергии, а также термодинамического потенциала

системы и приводит к её неустойчивости. Это меняет характер

перлито-аустенитного превращения и отдаляет процесс от чисто диффузионного при

температуре около точки Ас1, приближая его к превращению по

бездиффузионному типу, при котором величина линейной скорости кристаллизации

очень мала по сравнению с сформированным числом центров кристаллизации. При дальнейшем

нагреве происходит рекристаллизация аустенита и образование новых зерен.

Для определения глубины, на которой могут

протекать фазовые превращения в головке рельсовой пробы на расстоянии 1-22 мм

(см. рис. 4) от поверхности катания были зачеканены хромель-алюмелевые

термопары. Установлено, что температура по глубине: 1-2=960ºС;

11-12=860ºС; 14-15=830ºС; 21-22=740ºС. Из приведенных данных

видно, что на глубине 1-12 мм, где формируется закаленный слой, градиент

температур составляет 120ºС. Характер распределения температуры по глубине

головки свидетельствует о том, что нагрев ТВЧ обеспечивает достаточный запас

тепла в ней, необходимый для дальнейшего протекания процесса самоотпуска.

Проведенные исследования и многолетний

опыт упрочнения рельсов с нагрева ТВЧ в промышленных условиях позволяет

выделить отличительные особенности электронагрева по сравнению с объемной

закалкой рельсов в масло с печного нагрева:

- выделение тепла происходит

непосредственно в самой нагреваемой части металла головки со значительной

концентрацией электроэнергии в поверхностных её слоях, что позволяет

реализовать большие скорости нагрева в то время, как во втором случае происходит

объемный нагрев всех элементов рельса (головка, шейка, подошва) от внешнего

источника тепла;

- к началу охлаждения (закалки) имеет

место наличие градиента температур по глубине головки рельса в пределах

100-120ºС;

- закаленный слой головки рельса

характеризуется наличием двух слоев металла с различной дисперсностью и

твердостью перлитной структуры: верхний закаленный слой – область металла, где

прошли полные фазовые превращения при нагреве и охлаждении

(α→γ) со структурой закалки и переходной слой, расположенный под

закаленным – область, где прошли неполные фазовые превращения (неполная закалка).

Оптимальное соотношение данных слоев составляет 1:0,6 (0,7);

- смещение интервала температур нагрева

под закалку ~ на 170ºС против критической точки Ас1, что способствует

α→γ превращению при высоких температурах;

- кратковременность пребывания металла

головки в области температур фазовых превращений способствует отсутствию

собирательной рекристаллизации наклепанных зерен аустенита. Это позволяет

осуществить нагрев до более высоких температур с обеспечением в металле

закаленного слоя головки высокодисперсной перлитной структуры и мелкого зерна.

Наличие этих отличительных особенностей

закалки рельсов с индукционного нагрева ТВЧ от - печного позволяет отнести

данный способ термообработки к сложному технологическому процессу. Кроме того, в

этом случае закалка происходит при непрерывно-последовательном перемещении

рельсов через рельсозакалочную машину в упруго-изогнутом состоянии, что требует

особого подхода к выбору оптимальных режимов нагрева ТВЧ и охлаждения.

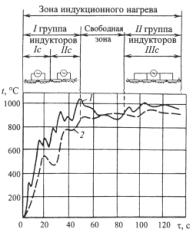

В промышленных условиях меткомбината

«Азовсталь» (Украина) нагрев головки рельсов осуществляется в трех секциях

индукторов, объединенных в две самостоятельные группы. Первая группа включает

две секции индукторов и вторая группа – третью секцию. Между первой и второй

группой имеется зона свободная от нагрева (см. рис. 4).

Рис. 4 Схема расположения индукторов и кривые индукционного нагрева головки рельсов [6]: 1, 2 – на расстоянии h – 2 мм и 11-12 мм от поверхности катания колеса по головке соответственно

В первой группе индукторов рельс

находиться ~ 50 с. Двигаясь непрерывно нитью он поступает в зону, свободную от

нагрева, где подвергается естественному подстуживанию в течении 30 с в

результате чего температура головки снижается. В данной зоне температурная

кривая 2 находится несколько выше кривой 1. Во второй группе индукторов рельс

также находиться ~ 50 с. Такое различие в расположении температурных кривых

объясняется тем, что в первой группе индукторов головка рельса прогревается на

значительную глубину (~ 15 мм) до температуры, при которой металл находиться в

аустенитном состоянии, со значительным градиентом температур поверхностных и

глубинных слоев металла (250-270°С). Однако в зоне свободной от нагрева,

температура по сечению головки практически выравнивается до минимального

градиента (40-60°С). Во торой группе индукторов происходит дальнейший нагрев

головки до заданной температуры и поддержание ее на уровне, обеспечивающем

протекание полного перлито-аустенитного (α→γ) превращения с

достаточной гомогенизацией аустенита на необходимую глубину. По выходу из зоны

нагрева рельсы поступают в зону первичного охлаждения (закалки) водовоздушной смесью

с диффернцированными скоростями до температуры 400-420°С, а затем осуществляется

самоотпуск. В процессе самоотпуска происходит приток тепла от нижележащих слоев

металла к поверхностным и температура головки рельса повышается до 450-500°С.

Вследствие малой длительности и низкой температуры самоотпуска он практически

не оказывает влияния на физико-механические свойства.

В промышленных условиях при поверхностной

закалке головки рельсов с нагрева ТВЧ руководствуются энергетическими и

технологическими параметрами. К энергетическим параметрам относятся мощность,

подводимая к индукторам (W, кВт), частота

тока (f, Гц), а к технологическим – скорость нагрева (Vн, °С/с) и конечная температура (Тк, °С). Последний

параметр косвенно связан с мощностью и скоростью движения рельсов в рельсозакалочной

машине, которая определяет время пребывания металла головки рельса в области

фазовых превращений. Достижение в головке рельса температуры прямо связано с

подводимой мощностью к индукторам и косвенно со скоростью перемещения рельсов

через зону нагрева.

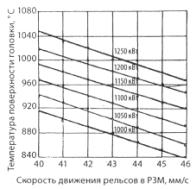

Проведенные опыты по оптимизации режима

нагрева головки рельсов ТВЧ позволили построить диаграмму зависимости:

температура нагрева головки - глубина её прогрева под закалку от подводимой

мощности и скорости перемещения рельсов в рельсозакалочной машине (рис. 5, а,

б).

|

|

|

Рис. 5 Изменение температуры (а) и глубины (б) индукционного нагрева головки рельса в зависимости от подводимой к индукторам мощности (W) и скорости перемещения рельсов (Vп) в рельсозакалочной машине

Из рис. 5 видно, что при перемещении

рельсов со скоростью 42 мм/с (нижний предел перемещения рельсов в

рельсозакалочной машине), для достижения

заданной температуры нагрева в пределах 920-970°С необходимо подводить

мощность к индукторам в пределах 1020-1130 кВт. При данной мощности, глубина прогрева составляет 23-24 мм (рис. 5,

б). С увеличением скорости перемещения рельсов, например, от 42-46 мм/с

(верхний предел скорости перемещения рельсов в рельсозакалочной машине) для

достижения заданной температуры нагрева и глубины её прогрева, например, не

менее 22 мм, прдводимая мощность к индукторам увеличивается до 1050-1150 кВт.

В промышленных условиях закалке с нагрева

ТВЧ подвергают рельсы с содержанием углерода в пределах 0,71-0,82%. При этом в

зависимости от содержания углерода в стали рельсы условно разделены на две

группы: первая группа содержит 0,71-0,82% С, а вторая – 0,77-0,82% С. Для

рельсов первой группы принята несколько повышенная (на 20-30%) температура

нагрева головки ТВЧ, и более интенсивное охлаждение водовоздушной смесью, а

также несколько пониженная (~ на 20°С) температура самоотпуска по сравнению с

рельсами второй группы. Связано это с тем, что при движении рельсов в рельсозакалочной

машине на повышенных скоростях в пределах 44-46 мм/с (согласно технологической

инструкции скорость движения рельсов в закалочной машине должна находиться в пределах

42-46 мм/с) для получения требуемого закаленного слоя и твердости по глубине головки,

перекрывающих требования технических условий, необходима хорошая проработка

металла головки при нагреве ТВЧ, особенно рельсов с содержанием углерода на

нижнем уровне требований технических условий (0,71-0,73%).На основании

проведенных исследований и многолетнего опыта промышленного производства

рельсов, закаленных с нагрева ТВЧ был усовершенствован способ поверхностной

закалки головки рельсов за счет применения оптимальных режимов двухэтапного

нагрева и трехстадийного охлаждения водовоздушной смесью головки рельсов [8] охлаждающими

устройствами специальной конструкции [9]. Это позволило обеспечить повышение

глубины закаленного слоя – на 2-3 мм, повысить однородность и дисперсность

структуры, а также равномерность распределения твердости по глубине закаленного

слоя головки и тем самым уменьшить уровень остаточных сжимающих напряжений её

рабочей на поверхности.

Рельсы закаленные с нагрева ТВЧ,

характеризуются высоким и стабильным комплексом физико-механических свойств,

которые в основном находятся в пределах: σв=1215-1360 МПа;

σ0,2=890-1020 МПа; δ5=8,5-12,5%; ψ=22-36%;

KCU=25-32 Дж/см2. Глубина закаленного слоя составляет 11-14 мм и

13-18 мм соответственно по оси и на выкружках головки. Структура металла

закаленного слоя головки представляет собой сорбит-троостит закалки. На

поверхности головки рельса сжимающие напряжения небольшой величины.

Данный комплекс физико-механических

свойств обеспечивает высокие показатели параметров конструкционной прочности,

что обеспечивает в 1,4-1,5 раза большую эксплуатационную стойкость по сравнению

с незакаленными.

Выводы

1. Промышленные рельсозакалочные машины

меткомбината «Азовсталь» являются уникальным комплексом мирового значения по

производству закаленных с нагрева ТВЧ рельсов типов Р50, Р65 и Р75 в

упруго-напряженном состоянии. Они обладают высокой часовой производительностью

и надежностью работы технологического оборудования, а также высоким качеством

выпускаемой продукции по сравнению с зарубежными малопроизводительными закалочными

установками.

2. Поверхностная закалка головки рельсов с

электронагрева ТВЧ по сравнению с объемным печным нагревом имеет отличительные

особенности, существенно изменяющие кинетику фазовых превращений в рельсовой

конструкционной стали, а именно:

- локализацию тепловой энергии в небольшом

объеме металла головки рельса, что создает благоприятные условия для протекания

перлито-аустенитного превращения за короткое время;

- наличие градиента температур между

поверхностными и нижележащими слоями металла головки, что в процессе закалки

приводит к образованию двух зон металла с различной структурой: верхний

закаленный, где прошли полные фазовые α→γ превращения и переходной

слой металла с неполными фазовыми превращениями (структура неполной закалки).

Оптимальное соотношение данных слоев составляет 1:0,6 (0,7);

- смещение интервала температур нагрева

под закалку ~ на 150-170°С против критической точки Ас1, что способствует

α→γ превращению при высоких температурах;

- кратковременность пребывания металла

головки в области температур фазовых превращений. Это способствует

собирательной рекристаллизации наклепанных зерен и позволяет осуществлять

нагрев головки рельса до более высоких температур без признаков «перегрева» с

обеспечением в закаленном слое металла высокодисперсной и мелкозернистой

структуры.

3. Проведенные исследования и многолетний

опыт промышленного производства рельсов, закаленных с нагрева ТВЧ позволили

оптимизировать режимы нагрева ТВЧ и охлаждения головки рельсов водовоздушной

смесью, заключающиеся в том, что нагрев осуществляется в два этапа, а первичное

охлаждение в три стадии с дифференцированными скоростями и применением многосопловых

охлаждающих устройств. Это позволило увеличить глубину закаленного слоя,

повысить однородность и дисперсность структуры, уменьшить уровень остаточных

сжимающих напряжений на поверхности головки рельса.

Литература

1. Гриднев В.Н. В сб. «Сообщение о научно-исследовательской работе КПИ», т. VIII. Изд-во Киевского политехнического института, 1948.

2. Малышев К.А. , Павлов В.А. В сб. ИФМ АН СССР, вып. 9, 1946, с. 11.

3. Головин Г.Ф., Зимин Н.В. Термическая обработка при индукционном нагреве. Изд-во «Машиностроение», 1965.

4. Кидин И.Н. Технологические особенности термической обработки стали с применением индукционного нагрева, Машгиз, 1959.

5. Кидин И.Н. ЖТФ, 1948, т. 18, с.75.

6. Дегтярев С.И., Скобло Т.С., Сапожков В.Е. Исследование и разработка технологии поверхностной индукционной закалки железнодорожных рельсов из низколегированной стали, МиТОМ, 1998, № 2, с. 7-12.

7. Кидин И.Н. физические основы электротермической обработки металлов и сплавов. М.: Металлургия, 1969, 374 с.

8 Патент № 61059. Украина МПК С21Д 9/04. Способ термической обработки рельсов/ Д.К. Нестеров, В.Е. Сапожков, С.И. Дегтярев и др., заявл. 15.01.1998, опубл. 17.11.2003, Бюл. № 11, 16 с.

9. Патент № 6820 Украина МПК В21 В45/02, С21Д 1/62. Устройство для охлаждения проката / Д.К. Нестерова, В.Е. Сапожков, Н.Ф. Левченко и др. завл. 21.06.91, опубл. 29.12.94, Бюл. № 8, 7 с.