Строительство и архитектура/4. Современные

строительные материалы

Д.т.н. Удербаев С.С., Бахтияров Б.,

Турсынбаева А.

Кызылординский Государственный

университет им. Коркыт Ата, Казахстан

ИССЛЕДОВАНИЕ СВОЙСТВ АРБОЛИТА НА ОСНОВЕ

РИСОВОЙ ЛУЗГИ

В настоящее время утилизация отходов

промышленности является одним из актуальнейших проблем различных стран.

Проблема промышленных отходов тесно связана с экологической безопасностью. К

направлениям утилизации относится ее использование в производстве строительных

материалов, особенно стеновых материалов с улучшенными физико-механическими и

теплотехническими свойствами. Значительные объемы сырьевых ресурсов для

изготовления древесно-цементных строительных материалов образуются в

сельскохозяйственном производстве [1].

Как известно, помимо заполнителей из

древесных отходов в производстве арболита можно использовать отходы сельского

хозяйства, такие как костры льна, кенафа, рисовую солому и лузгу, стебли

хлопчатника. Необходимо учесть, что производство арболита в условиях Южного

Казахстан базируется на использовании отходов сельскохозяйственного

производства и применение в качестве заменителя части портландцемента – отходов

промышленности зол ТЭЦ, то такую технологию можно считать обеспеченной сырьем.

В

одной только Кызылординской области ежегодно при обработке риса-сырца

образуется до 40 тыс. тонн рисовой лузги. Отходы сельского хозяйства всегда возобновляемы и

их использование безусловно способствует

охране недр и является одной из актуальных проблем. На основе указанных отходов

можно изготавливать эффективные

теплоизоляционные материалы – арболитовые изделия конвейерным способом [2].

Рисовая лузга как заполнитель по своим техническим характеристикам соответствует

требованиям ТУ - 822-11-78. Плотность рисовой лузги составляет 737 кг/м3,

а насыпная плотность в пределах от 80 до 150 кг/м3. По сравнению с

древесиной в рисовой лузге содержание неорганических веществ и белковых

соединений выше, в тоже время из гемицеллюлоз имеются только пентозаны [3,4].

Арболитовые

изделия является строительным материалом невысокой прочности, что связано в

первую очередь из-за разной природы заполнителя и минерального вяжущего

вещества.

Одним из направлений повышения прочностных

и деформативных показателей арболита является применение высокоактивных

вяжущих. Нами было исследованы различные способы активации золоцементных

вяжущих и их влияние на конченую прочность арболита (рис.1).

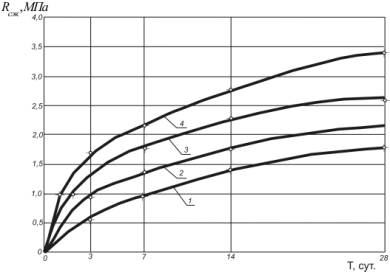

Рис.1. Влияние способов активации золоцементного вяжущего на прочность арболитовых изделий. 1- контрольный образец; 2 – мокрый домол вяжущего; 3 – мокрый домол с хлоридом бария; 4 – электромеханохимическая активация.

Из рис. 1 видно, что по истечении 3-х

суток твердения арболитовые образцы на вяжущем, активированном предлагаемым комбинированным способом набирают прочность, равную 1,65 МПа, а к 28-ми суткам составляет

около 3,4 МПа.

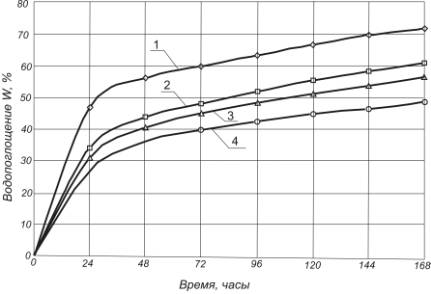

Испытания на водопоглощение проводили на

образцах-кубах, пропитанных при нормальном атмосферном давлении и получены

усредненные кривые (рис. 2) по

результатам испытания.

Суточный показатель водопоглощения арболита на

механо-электрополяризованном вяжущем составляет 26,5%, мокрого домола и мокрого

домола с электролитом соответственно 30,9% и 34%, а для контрольных

необработанных образцов составляет 46,9%. Таким образом, комбинированный способ

активации вяжущего арболита снижает водопоглощение на 5-10% по сравнению с

вяжущим мокрого домола (рисунок 2).

Линейное

набухание контрольных образцов в воде составило от 1,8-2,1%, а образцов изготовленных

предложенным способом составило 1,1-1,4%.

Рис.2. Кинетика водопоглощения арболита в зависимости от способов активации золоцементных вяжущих веществ. 1 – без активации; 2 – мокрый домол; 3 – мокрый домол с хлоридом бария; 4 – электромеханохимическая активация.

Водостойкость

определяли при испытании арболитовых образцов на сжатие после 48-ми часового

хранения в воде. Для арболитовых образцов, изготовленных на основе

механо-электрополяризованного вяжущего изменение прочности составляло 20% по

сравнению с прочностью в сухом состоянии. Величина коэффициента размягчения исследуемых

арболитовых образцов составило 0,62….0,75.

Одним

из основных факторов, определяющих долговечность арболита при длительной

эксплуатации в естественных условиях, является его морозостойкость. Заполнение

поровой структуры арболита вяжущим высокой дисперсности значительно снижает

водопоглощающую способность материала, чем и объясняется повышение его

сопротивляемости к попеременному замораживанию и оттаиванию в насыщенном водой

состоянии. Морозостойкость арболита зависит от многих факторов, в том

числе и от его строения, особенно от

пористости, так как объем и распределение льда, образующегося в теле арболита

при охлаждении, определяют величину возникающих напряжений и интенсивность

протекания процесса ослабления структурных связей в арболите.

Анализируя результаты данных исследований можно отметить, что механо-электрополяризационный способ повышает адгезионную прочность арболита на 50 % по сравнению с образцами арболита приготовленных на вяжущем обработанном без электрической поляризации.

ЛИТЕРАТУРА

1. Наназашвили И.Х. Строительные материалы из

древесно-цементной композиции. СИ. Ленинград. 1990. -418с.

2.

Акчабаев А.А. Основы

прогрессивной технологии прессуемого арболита. Дисс.

на соиск.уч.степени докт.техн.наук.

ЛИСИ. Санкт-Петербург. 1992. -297 с.

3.

Бисенов К.А., Удербаев

С.С. Отходы растительного происхождения

- ценное сырье для производства конструкционно-теплоизоляционных

материалов. Сборник трудов Международной конференции «Наука и образование –

ведущий фактор стратегии «Казахстан-2030» (24-25 июня). Выпуск 2. Караганда,

2004.

4.

Удербаев С.С.

Комплексное использование отходов промышленности и сельского хозяйства в

производстве строительных материалов. Сборник научных трудов Международной

научно-технической конференции «Актуальные проблемы строительства и

строительной индустрии». (30 июня-2 июля). Россия. Тула, 2004. с. 93-94.