Купешарова Г. У., Баданов К.И., Баданова Р.Р.

Таразский

государственный университет им. М.Х. Дулати, г. Тараз

РОЛЬ И ЗНАЧЕНИЕ ПАРОВОЙ ОБРАБОТКИ ПРИ

ПЕЧАТИ СМЕСОВЫХ Х/Б ТКАНЕЙ

Фиксация красителей на текстильных

материалах из целлюлозных волокон насыщенным водяным паром, является наиболее

употребительным способом фиксации, так как обеспечивает в сравнении с другими

методами наибольшую яркость оттенков и наивысшую прочность окрасок. При

определенных условиях данный способ фиксации обеспечивает достаточную глубину

окрасок на текстильных материалах. Сокращение времени фиксации красителей на

этих материалах достигается за счет введения в плюсовочные растворы и печатные

краски специально подобранных ускорителей фиксации. Однако в большинстве

случаев для удовлетворительной фиксации дисперсных красителей на тканях из

синтетических волокон насыщенным водяным паром время обработки должно быть

увеличено на 20-45 минут. Но даже в условиях длительной паровой обработки и при

введении в печатную краску переносчиков, степень фиксации дисперсных красителей

на полиэфирном волокне не превышают 50%. Это объясняется исключительно

медленной диффузией молекул красителя вглубь волокна.

Для достижения высокой температуры

внутри запарного аппарата необходимо высокое давление насыщенного пара и,

следовательно, требуется полная герметизация запарной камеры. Для этого должны

быть установлены специальные уплотнительные устройства на вводе ткани в аппарат

и выходе из него, что усложняет конструкцию.

Запарные аппараты в основном выпускают

зарубежные фирмы «Гренцано» (Италия), «Агентс-Юнгфрау», «Чедар Грове», «Шторк

Интер Мерика Корпорейшн», «Американ Артос Корпорейшн» (США). В целях широкого

внедрения печатания в технологию отделки тканей и трикотажных полотен с

содержанием синтетических волокон, следует особое внимание уделять разработке и

промышленному внедрению высокоэффективных способов фиксации красителей.

Целесообразность применения того или

иного способа фиксации красителей на текстильных материалах в каждом конкретном

случае определяется в основном следующими факторами:

-

техническими возможностями предприятия;

-

экономическими соображениями;

-

качественными показателями окрашенного текстильного материала.

Проведение исследований по изучению

влияния условий паровой обработки при фиксации красителей в определенной мере

затруднено из-за отсутствия малых исследовательских установок, позволяющих

проводить исследование с малыми образцами при изменении условий паровой

фиксации.

Предлагаемая конструкция модельной

запарной установки позволяет [1]:

-

проводить фиксации различных красителей на текстильных материалах;

-

менять вид теплоносителя;

-

варьировать время обработки;

-

сократить энергопотери теплоносителя.

В качестве теплоносителя можно

использовать насыщенный водяной пар и пары азеатропов. Образование паров

предусмотрено конструкцией установки. Конструкция установки представляет две

отдельные емкости, соединенные между собой переходником пара. Одна емкость

представляет собой закрытый цилиндр с установленными е него патрубками распределения

пара и приспособлениями крепления обрабатываемых образцов. Внутренняя

конструкция смонтирована таким образом, что предотвращается прямой контакт со

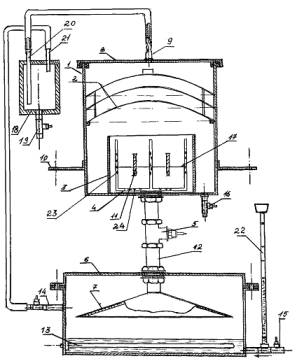

стенками цилиндра, тем самым сохраняется полезная энергия пара. Устройство (рис.1)

содержит внешний цилиндр 1, пароотражатели 2, выполненные в виде тарелей,

внутренний цилиндр 3, патрубки распределения пара 4, запорный вентиль 5,

парообразователь 6, конусообразный заборник пара 7, крышку 8, патрубок 9,

крепежные планки 10, текстильный материал 11, соединительную трубу 12,

нагреватель 13, патрубок с краном для ввода отработанного пара 14, сливной кран

15, кран для слива конденсата 16, крепления для текстильного материала 17,

пароконденсатор 18, кран для слива конденсата 19, трубку ввода отработанного пара

20, трубку вывода отработанного пара 21, водяной манометр 22, сопловые

отверстия 23 на вертикальной части патрубка, сопловые отверстия 24 на

горизонтальной части патрубка.

Рисунок 1. Схема установки для паровой обработки текстильных

материалов

Устройство работает следующим

образом: в парообразователь 6, соединенный с уровнемером, наливается вода (или

ее растворы) до необходимого уровня, который устанавливается экспериментально.

Парообразователь 6 соединен с водяным

манометром 22. Вентиль 5 закрывается до упора. Включается электронагреватель

13. Открывается крышка 8, вынимаются конусообразные пароотражатели 2 и в

рабочую камеру 3 между патрубками распределения пара 4 на специальных

креплениях 17 размещается текстильный материал 11. Конусообразные пароотражатели

2 устанавливаются на место, закрывается крышка 8. Патрубок 9 соединяется с

трубкой 20 пароконденсатора 18, а трубка 21 соединяется с патрубком 14, при

этом кран патрубка 14 находится в закрытом положении. По водяному манометру

контролируют давление водяного пара и при достижении верхнего значения

открывают вентиль 5. Пар по патрубкам распределения пара через сопловые

отверстия 23 в вертикальной части патрубков направленно подается к текстильному

материалу перпендикулярно их поверхности, а через сопловые отверстия 24,

расположенные в горизонтальной части патрубков направленно подается к

текстильному материалу вдоль поверхности материала. Давление пара поддерживают

в оптимальном режиме по водяному манометру 22. Оптимальное давление пара

определяют экспериментально для каждого вида волокна. Время обработки

текстильного материала варьируют запорным вентилем 5. Лучший забор пара в

парообразователе 6 обеспечивается конусообразным заборником 7. Отработанный

водяной пар из камеры 3 устремляется вверх и отражается первой конусообразной

тарелью 2 снова по направлению к рабочей камере 3. Часть пара, прошедшая первую

тарель за счет неплотностей и отсутствия герметизации между пароотражателями и

стенкой внешнего цилиндра 1 отражается второй тарелью и вновь проходит уже

между вторым пароотражателем и стенкой внешнего цилиндра к третьему

пароотражателю, отражается им и между стенками

третьего пароотражателя и внешнего цилиндра выходит в пространство между

третьим пароотражателем и крышкой 8. Наклонность тарелей обеспечивает стекание

конденсата к краям внешнего цилиндра 1 и тем самым предотвращается прямая

“капель” воды на текстильный материал. Система тарелей отражает пар во

внутреннюю часть устройства к рабочей камере и позволяет более эффективно

использовать энергию пара для фиксации красителей. Та часть пара, которая

прошла к крышке 8 внешнего цилиндра 1 собирается в пароконденсаторе 18 и через

трубку 21 снова подается в парообразователь 6 через патрубок 14. Это позволяет

уменьшить расход электроэнергии на образование пара. Конденсат из

пароконденсатора 18 и внешнего цилиндра 1 сливается через краны 19, 16 и снова

используется в парообразователе, что также снижает затраты на парообразование.

Экономичное использование энергии

теплоносителя обуславливается и установкой пароотражателей, выполненных в виде

конусов, что также предотвращает образование "капели". Образование и

накопление пара происходит в другой емкости за счет электронагревателя. Уровень

воды (или ее растворов) контролируется по уровнемеру. Подача пара в рабочую

камеру контролируется по водяному манометру. Отработанный пар направляется в

конденсатор и далее снова возвращается в емкость образования пара. Таким

образом, экономится расход электроэнергии на образование пара. Установка

позволяет проводить обработку текстильных образцов равномерно по всей его

площади как с лицевой, так и изнаночной сторон. Время фиксации регулируется

запорным вентилем. Проведенные испытания установки позволили сделать вывод о

том, что модельная установка позволяет воспроизводить промышленные условия при

паровой фиксации красителей напечатанных и пропитанных различными красителями

текстильных материалов. Варьируя время паровой обработки можно зафиксировать

окраску напечатанных рисунков на ткани и трикотажном полотне, провести анализ

окраски по четкости контуров рисунков и по устойчивости к мыльно-содовой

обработке и сделать вывод о влиянии времени паровой фиксации на качество

окраски. Технологическая схема проведения одностадийного способа печати:

печать®сушка®запаривание®промывка холодной водой®обработка раствором СМС

5г/л при 80оC в течении 10 мин®промывка горячей водой и

холодной водой®сушка. Промытые

и отжатые образцы поместить в сушильный шкаф при температуре 70°С и сушить в

течении 25-30 минут. Затем образцы вынуть и провести исследование качества

окраски. Можно провести визуальную оценку полученных окрасок: равномерность

окраски, сохранение белого фона на изнаночной стороне, насыщенность полученной

окраски сравнить их с выкрасками по каталогу на активные красители. Испытание

окраски проводить согласно ГОСТ9733.06-83 «Материалы текстильные. Методы

определения устойчивости окраски текстильных материалов к физико-химическим

воздействиям».

Данная установка может быть

использована в химлабораториях красильных и печатных цехов отделочных

предприятий текстильной промышленности, НИИ, ВУЗов по текстильному профилю при

проведении научно-исследовательских работ по изучению влияния различных

факторов на степень фиксации красителей с целью разработки оптимальных режимов

паровой обработки напечатанных и пропитанных текстильных материалов.

Литература:

1. Кричевский Г.Е.

Химическая технология текстильных материалов. - М.: Российский заочный институт

текстильной и легкой промышленности, 2001. -Т.З.- С. 11-12.

2. Баданов

К.И., Жумадилова Р.М., Баданова Р.Р. Устройство

для паровой фиксации красителей на текстильных материалах. А.с №50959 Комитет

по правам интеллектуальной собственности Министерства юстиции Республики

Казахстан, 2007г.