Медетова У.К., Баданов К.И., Баданова Р.Р.

Таразский государственный университет

им. М.Х. Дулати, г. Тараз

КРАСИЛЬНОЕ УСТРОЙСТВО

ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА ОКРАСКИ ШЕРСТИ

Разработка и внедрение в исследовательскую практику

новых установок, позволяющих воспроизводить условия работы промышленного

оборудования и варьировать эти условия, является важной научно-технической

задачей. Решение указанных вопросов является

актуальным, так как позволяет повысить эффективность процесса крашения шерсти и

полноту использования красителей, улучшить качество окраски и увеличить

устойчивость окраски к физико-химическим воздействиям.

Кератин шерсти, вступая в реакции с компонентами

технологических растворов, подвергается частичному разрушению, падает прочность

волокна, ухудшаются его технологические и потребительские свойства. При

повышении температуры крашения эти негативные явления выражены более отчетливо.

Неокрашенное шерстяное волокно представляет собой серьезное препятствие для

красителей при крашении, так как его внутренние слои закрыты чешуйчатым слоем.

Реакционная способность шерсти определяется гистологическим строением волокна и

структурой кератина. Нагревание шерсти в водной среде имеет определяющее

значение для проведения ряда технологических процессов. В связи с особенностью

строения шерстяные волокна набухают в поперечном сечении на 18-20%, в то время

как длина волокна увеличивается всего на 1-2%. В значительной степени набухание

волокна зависит от состояния эпикутикулы: разрушение поверхностного слоя

волокна приводит к повышению скорости поглощения воды и ускорению набухания

Состояние поверхности шерстяных волокон оказывает

огромное влияние на проведение многих химико-технологических процессов, а также

на степень набухания волокна и его смачиваемость.

Волокна тонкой мериносовой шерсти состоят из двух

слоев – наружного чешуйчатого - кутикулы, и внутреннего коркового слоя -

кортекса. Кутикула состоит из сплющенных клеток, чешуек, которые связаны друг с

другом и с находящимся внутри корковым слоем. По данным электронной микроскопии

толщина чешуйчатого слоя у тонкого мериносового волокна колеблется в пределах

0,5-1,5 мкм.

Рисунок 1. Внешний чешуйчатого слой шерстяного волокна

Выделяют две основные модели диффузии красителя в

волокно. Согласно первой модели скорость диффузии красителя в волокно зависит

от следующих факторов: пористости ρ, сродства красителя к волокну, которое

в определенной степени характеризует фактическое время пребывания молекулы

красителя в жидкости, заполняющей поры за общее время крашения; коэффициента

извитости b и от поправочного коэффициента:

Dкаж=D(р/b)n(Ср/Св), 1)

где: Dкаж и D - кажущийся и

фактический коэффициенты диффузии; Ср и Св- концентрации

красителей в растворе и на волокне.

Вторая модель свободного объема основана на предположении,

что молекула красителя диффундирует в полимерном субстрате через динамически

флуктуирующие полости (микрокаверны) в аморфных областях надмолекулярной

структуры. Волокно при этом не содержит воду в виде интегральной жидкой фазы.

Следовательно, краситель находится в недиссоциированном состоянии, и процесс

крашения рассматривается как фазовый переход молекулы красителя из исходной

фазы в твердую полимерную. Растворимая в воде молекула красителя покрыта

гидратной оболочкой, которая разрушается при адсорбции красителя поверхностью

волокна. При этом на поверхности волокна возникает полимолекулярный слой.

Полимер в аморфных областях рассматривается как компактная трехмерная сетка

(решетка) макромолекул, взаимодействующих либо в точках пересечения, либо на параллельных

участках. При температуре выше Тст кинетической энергии достаточно

для разрыва слабых узлов такой решетки. Освобожденные сегменты макромолекул

могут при этом менять положение с образованием микропустот объемом, достаточным

для поглощения молекул красителя. С ростом температуры разрывается все больше

узлов решетки, увеличивается количество пустот, и чаще изменяется их

расположение. Так продолжается вплоть до температуры плавления. Таким образом,

в интервале между температурами стеклования и плавления в отдельных зонах

волокна происходит процесс, идентичный частичному плавлению. Молекулы воды или

других пластификаторов ослабляют прочность узлов решетки, конкурируя с

молекулами красителя во взаимодействии с активными центрами макромолекул. В их

присутствии число микропустот увеличивается быстрее с ростом температуры.

Поэтому некоторые авторы предлагают оперировать не температурой стеклования, а

минимальной температурой диффузии Тдиф, при которой происходит

диффузия красителя с существенной скоростью. Все доступное красителю

пространство в волокне называют внутренним объемом Vi; это не постоянная величина и может изменяться в

процессе крашения. Целесообразнее оперировать относительным внутренним объемом

Vi, в котором располагаются молекулы красителя при

крашении до равновесия в заданных условиях. Тогда Vi можно

представить как сумму активной составляющей Viа,

определяемой количеством пустот, и пассивной УiП,

определяемой еще и количеством «замороженных» микропустот:

Vi=Via+ViП (2)

При рассмотрении теоретических положений в вопросах

крашения наиболее острыми остаются вопросы диффузии красителя в волокно. До

настоящего времени общепринятым было мнение, что диффузия красителя в волокно

является самой медленной стадией крашения, определяющей его общую скорость. Молекулы

диффузного фронта после изменения местоположений продвигаются от своего

прежнего места в среднем на расстояние

(3)

![]()

где: а - расстояние перемещения молекулы; τ -

интервал времени между двумя переменами места (длительность пребывания в микропустоте);

t - время диффузии, с.

Рассматривая процесс крашения, часто забывают о роли

воды, что может привести к ошибочной интерпретации молекулярного взаимодействия

в системе. Структуру воды можно рассматривать как производную от

кристаллической структуры льда. При плавлении лишь небольшая часть молекул

освобождается от кристаллической решетки. Даже при температуре кипения около 72

% молекул воды еще находятся в решеткообразной структуре. Дальний порядок в

структуре льда заменяется ближним в структуре воды, и равновесие между

свободными подвижными молекулами и молекулами, связанными в решеткообразную

структуру, зависит от температуры и носит динамический характер. Потенциальная

энергия молекул воды на поверхности раздела фаз вода—воздух выше, чем внутри

жидкости, поэтому граничный слой молекул ведет себя как мембрана. Вокруг

неполярных молекул других веществ также возникает энергетически невысокая

структура воды. Эта структура, или гидратная оболочка, на поверхности

неполярного вещества действует как запирающая мембрана, препятствующая

распределению его молекул в воде. Водные оболочки такого типа называются

эндотермическими гидратными оболочками, так как образование их требует подвода

энергии. Водная фаза проявляет тенденцию к разрушению этих оболочек с выделением

энергии. Напротив, полярные и особенно ионизирующие молекулы и группы склонны к

образованию экзотермических гидратных оболочек, которое сопровождается

выделением значительного количества энергии. Сила взаимодействия молекул воды с

гидратирующей частицей при этом больше обычной силы когезии водной фазы, а

упаковка молекул воды плотнее. При столкновении разноименных гидратированных

ионов обе оболочки разрушаются, и образуется «обычная» вода. Роль гидратных

оболочек в растворении красителей с малыми размерами молекул можно показать на

примере красителя кислотного оранжевого П и его структурного дисперсного

аналога. Растворимость последнего составляет 1 мг/л (Ср = 4-106

моль/л), свободная энергия rG = -RTlnСр=-30

кДж/моль. Растворимость кислотного красителя благодаря присутствию сульфогруппы

достигает 45 г/л (Ср=0,18 моль/л), что соответствует rG=-4,2 кДж/моль. Таким образом, различие в

энергетическом состоянии растворимого красителя эквивалентно кажущемуся

повышению числа растворимых частиц в 45000 раз.

Совершенствование и интенсификация всех стадий

крашения кислотными красителями должно быть направлено на использование не

только химических, но и физических способов воздействия на красильную систему за

счет совершенствования красильного оборудования. Крашение при пониженной

температуре улучшает технологические свойства шерсти, позволяет более экономно

расходовать дорогостоящее сырье. Однако, понижение температуры приводит к

замедлению скорости процесса крашения, к увеличению длительности операции, снижению

качества окраски по равномерности и устойчивости. Для исключения этих

отрицательных явлений необходимы дополнительные способы интенсификации

процесса, которые помимо решения чисто технологических задач способны

положительно повлиять на экономию и экологию красильно-отделочного производства

шерстяной отрасли текстильной промышленности.

Для крашения шерстяного волокна предлагается

устройство, разработанное в ТарГУ им. М.Х.Дулати [2].

Крашение образцов

шерсти осуществляется в устройстве

для жидкостной обработки материалов Конструкция устройства представляет

два бака, соединенных между собой системой циркуляции растворов через

трубопроводы. Первый бак предназначен для приготовления технологических

растворов при заданной температуре и непрерывном перемешивании для лучшего

растворения компонентов технологического раствора. Второй бак предназначен для

жидкостной обработки шерсти, в котором размещается перфорированный цилиндр для

окрашиваемого материала. Крышка перфорированного цилиндра может перемещаться и

фиксироваться в заданном положении. Блоки регулировки температуры и регулировки

скорости вращения валов электродвигателей позволяют создать оптимальные

скорости перемешивания и циркуляции технологического раствора, что влияет на

диффузионные процессы при жидкостной обработке. Блок регулировки температуры

автоматически поддерживает температуру технологического раствора в заданном

значении.

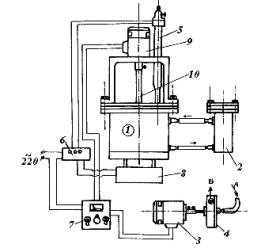

Рисунок 2. Устройство для

крашения шерстяного волокна

Устройство (рис.2) работает следующим образом: в бак

приготовления растворов 1 заливается вода. Контактным термометром 5

устанавливается температура приготовления раствора и включается

электронагреватель 3. В бак 1 через загрузочный люк засыпаются химреагенты

согласно рецептуре и включается электродвигатель 9 привода мешалки 10 до

полного приготовления раствора. Скорость вращения мешалки регулируется блоком

7. Окрашиваемый субстрат шерсти размещают в цилиндрическом баке 2. Для

размещения окрашиваемого материала в цилиндрическом баке открывают крышку,

вынимают внутренний перфорированный цилиндр, размещают в нем окрашиваемый

материал и закрывают крышкой. Раствор, нагнетаемый циркуляционной системой,

входит в цилиндр через патрубок и проходит через окрашиваемый материал,

расположенный в цилиндре. Таким образом, красильный раствор проходит через

волокно и прокрашивает его. Скорость циркуляции раствора варьируется блоком 7

регулировки скорости вращения вала электродвигателя 3 центробежного насоса 4.

Предлагаемая красильная установка позволяет окрашивать

шерстяное волокно, ленту при циркуляции красильного раствора через паковку

волокна. На установке можно предварительно готовить красильные растворы при

постоянной заданной температуре и автоматически ее поддерживать с точностью

±0,5ºС. Данное устройство использовали в условиях лаборатории

наноинженерных методов исследований им. А.С. Ахметова при ТарГУ им. М.Х.

Дулати.

Крашение проводили при температуре 82оС,

так как при пониженной температуре влияние вышеперечисленных факторов наиболее

выражено. Красильные растворы готовили в баке приготовления при температуре 40оС.

Качество приготовления красильного раствора оценивали пробой на фильтровальную

бумагу. Крашение волокна проводили в течении 40 мин. После крашения отбирали

пробы остаточного красильного раствора для определения количества красителя в

остаточной ванне. Содержание красителя в остаточной ванне проводили по

стандартной методике на фотоколориметре КФК-3. Качество окраски волокна

оценивали на спектроколориметре «Спектротон». Крашение проводили с пятикратным

повторением при различной скорости течения красильного раствора и различной

плотности паковки волокна. Колористические показатели окраски волокна

(насыщенность S, светлоту L, тон окраски Т) оценивали в пяти точках. Все

экспериментальные данные были обработаны методом математической статистики в

среде «Microsoft Excel».

Проведенные исследования показали, что на качество окраски шерстяного волокна большое

влияние оказывает скорость течения красильного раствора. Например, при

увеличении скорости красильного раствора с 1,1 м/мин до 1,43 м/мин насыщенность

окраски волокна растет с 37,5 до 48,9 единиц. При скорости выше 1,43 м/мин

насыщенность окраски снижается до 41,6. Причем с увеличением скорости выше 1,43

м/мин растет и неровнота окраски, о чем свидетельствует коэффициент неровноты

результатов измерения насыщенности окраски, который составил 11,24%.

Использование разработанной установки позволило также выявить влияние

особенностей красителей на результаты крашения.

Установлено, что для исследованных трех кислотных

красителей (кислотный бордо С, кислотный оранжевый и кислотный бирюзовый)

оптимальная скорость течения красильного раствора различна и находится в

пределах от 1,2 до 1,43 м/мин. При поддержании для каждого красителя своей

оптимальной скорости течения красильного раствора возможно снизить остаточное

содержание красителя в остаточной ванне до 0,02-0,04 г/л. (при 3%-ой выкраске).

Плотность паковки варьировали в пределах от 27,7 до 125 кг/м 3.

Установлено, что при плотности набивки пряжи до 41,6 кг/м3

насыщенность окраски увеличивается. Однако дальнейшее увеличение плотности

паковки приводит к снижению насыщенности окраски и минимум наблюдается при

плотности паковки волокна 125 кг/м 3.

Крашение шерстяного волокна в предлагаемой устройстве

имеет ряд преимуществ:

-

обеспечивается качественное

приготовление красильного раствора при заданной температуре и скорости его

перемешивания, что предотвращает “сваривание” компонентов рецептуры и их полное

растворение;

-

обеспечивается

оптимальная циркуляция технологического раствора через шерстяное волокно, что

улучшает диффузионные процессы в зависимости от плотности набивки волокна и

модуля ванны.

Становится возможным:

- оперативно

подобрать оптимальные параметры приготовления технологического раствора

(температуру, скорость перемешивания), оптимальные параметры жидкостной

обработки текстильного материала (температуру, скорость циркуляции раствора);

-

поддерживать в

оптимальном интервале температуру приготовления технологического раствора в

зависимости от специфических свойств химических реагентов технологического

раствора, температуру обработки текстильного материала в зависимости от вида

жидкостной обработки и специфических свойств волокнистого состава текстильного

материала;

-

улучшить качество

жидкостной обработки текстильных материалов за счет автоматического поддержания

оптимальной температуры обработки;

-

эффективно использовать

красители при крашении текстильных материалов за счет увеличения степени

диффузии красителей в толщу материала при оптимальной скорости циркуляции

красильного раствора;

-

сократить сброс

химреагентов в сточные воды за счет их эффективного использования при улучшении

диффузионных процессов в устройстве.

Крашение шерстяного волокна в аппаратах подобного типа

позволит максимально сохранить первоначальные физико-механические свойства

шерстяного волокна, свести к минимуму свойлачивание шерсти, максимально выбрать

компоненты красильной ванны и снизить вредное воздействие на экологию

окружающей среды.

Литература:

1. Новорадовская

Т.С., Садова С.Ф. Химия и химическая технология шерсти. – М.: Легпромбытиздат,

1986.-200 с.

2. Баданов

К.И., Кауымбаев Р.Т., Баданова Р.Р. Устройство для жидкостной обработки

текстильных материалов. А.с №49741 Комитет по правам интеллектуальной

собственности Министерства юстиции Республики Казахстан, 2007г.

3. Баданова Р. Р., Саржанова Д. Т., Баданов К. И.,

Шардарбек М. Ш. Исследование процессов крашения шерсти кислотными красителями. Материалы Республиканской научно-практической

конференции «Наука и современность – 2015», 13 марта 2015 г., г. Тараз.