Технические науки/4.Транспорт

К.э.н. Коротаев А.А.,

к.т.н., доцент Новопашин Л.А.

ФГБОУ ВО «Уральский

государственный аграрный университет», Россия

Анализ факторов,

влияющих на износ цилиндро-поршневой группы дизельных двигателей

Актуальность и постановка задачи. Весь период работы

двигателя, как и любой другой машины и механизма, можно разбить на три стадии:

приработку, нормальную работу и стадию нарушений показателей работы двигателя

вследствие предельного износа деталей. Износостойкость деталей можно исследовать

на всех трех стадиях работы двигателя, но при этом необходимо учитывать

особенности, свойственные той или иной стадии [1].

Предпосылки обоснования

критериев. Начальная приработка деталей цилиндропоршневой группы происходит в два

этапа. На первом этапе микронеровности на выступающих участках рабочих

поверхностей трущихся деталей прирабатываются за счет интенсивного износа

вершин шероховатостей, созданных при механической обработке деталей.

На втором этапе макро-неровности прирабатываются в

эксплуатационных условиях за счет постепенного увеличения нагрузки.

Продолжительность этапа зависит от допусков на отклонение, от правильной

геометрической формы и правильных сопряжений (соосности, перпендикулярности,

параллельности) и от качества изготовления деталей и сборки двигателей. Второй

этап приработки происходит тоже за счет интенсивного износа деталей и

продолжается от нескольких часов до нескольких десятков часов. В результате

приработки на трущихся деталях снимаются макронеровности и детали начинают

сопрягаться полными рабочими поверхностями, удельные нагрузки становятся

нормальными и двигатель можно загружать на полную мощность [2].

Остановки и последующие запуски двигателя нарушают

условия работы сопряжений значительно больше, чем изменение режимов, и всегда

связаны с повышенным износом деталей. Чем больше перерыв между остановкой

двигателя и последующим запуском, тем больше падает температура и нарушается

смазка деталей. Если двигатель запускают после продолжительной остановки, то

нормальная смазка его деталей устанавливается не сразу. В верхнюю рабочую зону

цилиндров, например, масло поступает через 3—12 мин после начала работы

двигателя, что создает в этой зоне условия для возникновения контактного

изнашивания. Тепловой режим даже в летний период некоторое время остается

пониженным, что ведет к коррозионному изнашиванию [2].

Особенно большие износы деталей наблюдаются при пусках

и прогревах холодных двигателей в зимнее время. Это объясняется тем, что тонкая

масляная пленка, сохраняющаяся на поверхностях деталей, замерзает, а при

запуске двигателя разрушается. Кроме того, холодное масло, более вязкое и к

трущимся деталям поступает значительно позже. В результате этого момент

наступления нормального теплового режима сильно затягивается.

Стадия нормальной работы двигателей является самой

продолжительной. От средней скорости изнашивания деталей в этот период в

значительной степени зависит износостойкость цилиндропоршневой группы.

Материал, методы и

результаты исследования. При проведении

исследований, направленных на повышение долговечности цилиндропоршневой группы,

необходимо учитывать зависимость скорости изнашивания деталей от большого

количества разнообразных факторов. Эти факторы можно объединить в несколько

групп, зависящих от особенностей конструкции двигателей, качества изготовления,

качества ремонта, сортов применяемых топлива и смазочных материалов и условий

эксплуатации.

Стадия нарушений показателей работы цилиндропоршневой группы

наступает после того, как износ основных деталей достигает предельных величин.

О техническом состоянии цилиндропоршневой группы обычно судят по мощности

двигателя, экономичности, прорыву газов в картер двигателя, угару масла.

Газы проникают за поршневые кольца и прижимают их к зеркалу

цилиндра, вследствие чего повышается удельное давление колец на поверхность

цилиндра.

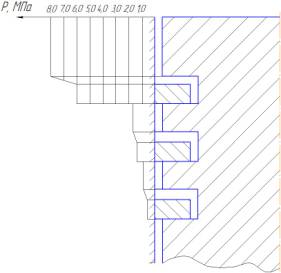

На рисунке 1 представлена диаграмма давления газа за

поршневыми кольцами дизельного двигателя, из которой видно, что если давление

газов в цилиндре в конце сжатия составляет примерно 8 МПа, то давление газа за

первым поршневым кольцом достигает 6 МПа, за вторым -1,8 МПа и за третьим - 0,7

МПа.

Рисунок 1. Давление газов за поршневыми кольцами дизельного

двигателя

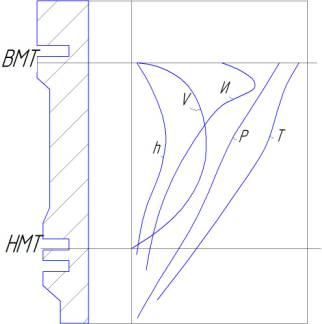

При возвратно-поступательном движении поршня особенно

неблагоприятные условия работы деталей ЦПГ создаются в момент реверсирования,

то есть при минимальных скоростях движения. В наибольшей степени это

проявляется возле камеры сгорания, где происходит увеличение износа деталей

вследствие высоких температур и давлений (рисунок 2). Толщина масляной пленки

между кольцами и гильзой изменяется при движении поршня. В момент такта сжатия

пленка выдувается из-под первых колец и выгорает при воспламенении. Это

приводит, практически, к ее уничтожению (при потере смазочной способности).

Вибрации трущихся поверхностей поршня, пальца, колец, возрастающие по мере

износа деталей, ударный характер их взаимодействий со стенками цилиндра

чрезвычайно усложняют условия работы сборочной единицы. При положениях поршня в

верхней и нижней мертвых точках (ВМТ и НМТ) наблюдается почти полное разрушение

масляной пленки и возникает полусухое трение. В зоне повышенных скоростей

скольжения поршня (ближе к средней части гильзы) толщина масляной пленки

увеличивается, и могут создаваться условия для полужидкостного трения.

Рисунок 2. Изменение толщины масляной пленки h, скорости

движения поршня v, износа гильзы И, давления газов Р и температуры Т по длине

гильзы

Частота вращения коленчатого вала двигателя оказывает

влияние на величину зоны полусухого трения. При уменьшении частоты вращения

зона полусухого трения по длине гильзы от ВМТ к НМТ увеличивается. Такое же

влияние на распространение зоны полусухого трения оказывают увеличение давления

на поршневые кольца и повышение температуры поверхностей трения. Сила трения,

возникающая при движении колец по зеркалу гильзы, зависит от нормального

давления, скорости, условий смазывания и свойств поверхностных слоев и

достигает максимальной величины в момент изменения направления движения.

Коэффициент трения при этом может изменяться от 0,02 до 0,20 [3].

На рисунке 3 представлены теоретические зависимости

коэффициента трения и износа колец от частоты вращения коленчатого вала и

нагрузки. Увеличение частоты вращения вначале приводит к уменьшению износа

деталей и коэффициента трения, а затем к их возрастанию. С увеличением нагрузки

износ возрастает.

Помимо физико-механических факторов (температура и

давление), на изнашивание цилиндров оказывает большое влияние химическое

воздействие продуктов сгорания. В процессе сгорания топлива образуется целый

ряд кислот и других химических соединений, которые вызывают усиленную коррозию

гильз цилиндров в местах, не защищенных маслом.

Рисунок 3. Зависимость износа U и коэффициента трения f

поршневых колец и гильзы от частоты вращения коленчатого вала n и

нагрузки Р

На интенсивность изнашивания гильз в результате химического

воздействия активных веществ большое влияние оказывает также температурный

режим двигателя. Исследования показывают, что износ повышается при температуре

стенки гильзы ниже 90 градусов. Это объясняется конденсацией водяных паров на

стенках цилиндров. Водяные пары с продуктами сгорания образуют кислоты, под

воздействием которых повышается коррозийный износ рабочей поверхности гильз

цилиндров.

О влиянии температуры свидетельствует разный износ гильз

одного и того же двигателя: гильзы, ближе расположенные к радиатору, больше

изнашиваются по сравнению с другими. Одним из факторов, ухудшающих условия

работы колец в момент перехода через ВМТ, является снижение скорости поршня до

нуля, за счет чего разрушается масляная пленка и увеличивается сила трения.

В процессе эксплуатации гильзы цилиндров двигателей

деформируются, вследствие чего нарушается их цилиндрическая форма. Это

происходит в результате разностенности, неправильной затяжки болтов крепления

головки блока, неравномерного нагрева гильз [3].

При изучении явлений схватывания и задиров, возникающих в

ЦПГ, установлено, что непременным условием схватывания является металлический

контакт участков поверхностей, лишенных окисных и других адгезионных защитных

пленок, чему способствуют высокие температуры и пластические деформации

поверхностных слоев деталей.

При схватывании резко усиливается изнашивание, на стальных и

чугунных поверхностях трения появляются так называемые белые слои, обладающие

высокой твердостью и хрупкостью. Легко выкрашиваясь и попадая в зону трения,

они вызывают усиленное абразивное изнашивание, которое, в свою очередь, создает

условия для схватывания и образования новых белых слоев. Такой процесс часто

носит лавинообразный характер и приводит к полному выходу из строя, трущихся

деталей. Структура белых слоев зависит от условий образования, а их толщина

может достигать 60 мкм [3].

Выводы. Система гильза-кольцо-поршень в широких пределах способна

самонастраиваться, поддерживая нормальное протекание процессов трения и износа,

путем формообразования поверхностей трения при приработке в результате

комплексного воздействия на них переменных газовых и инерционных сил, сил

трения, термических деформаций и др.

Подсчитано, что потери на трение в паре поршневые

кольца-стенки гильзы цилиндра составляют в среднем 12% мощности двигателя.

Снижение потерь в этой паре с 12 до 9% дает огромную

экономию топлива, приводит к повышению мощности и КПД двигателя.

Триботехнические характеристики трения в паре поршневое

кольцо-гильза можно улучшить за счет создания условий, не допускающих так называемого

масляного голодания.

Технологические процессы восстановления и последующей

обработки гильз цилиндров двигателя во многом

определяет работу ЦПГ и надежность двигателя в целом.

Литература:

1

Коротаев А.А. Повышение эффективности применения мобильной сельскохозяйственной

техники в полеводстве: дис. в виде науч. докл. канд. экон. наук, УрФУ,

Екатеринбург, 2014. – 35с.

2

Денежко Л.В., Новопашин Л.А. Анализ скоростных свойств подвижного состава

автомобильного транспорта // Аграрное образование и наука. 2013. – № 4.- С.2-5

3

Новопашин Л.А., Коротаев А.А.

Критерии изменения и оценки параметров состояния и эксплуатационных качеств

сельскохозяйственных машин // В

сборнике: Достижения науки - агропромышленному производству. Материалы L Международной

научно-технической конференции. 2011. - С. 150-155.