Строительство и

архитектура /4. Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

ПОРИЗОВАННЫЕ СИЛИКАТНЫЕ МАТЕРИАЛЫ

ИЗ ТЕХНОГЕННОГО СЫРЬЯ

Дефицит

эффективных теплоизоляционных изделий обусловливает необходимость разработки новых

долговечных материалов поризованной структуры с использованием доступного сырья.

Цель работы – исследование влияния

вещественного состава сырьевых масс на формирование ячеистой структуры силикатных

материалов.

Объектом

исследования послужили: пенобетон из щелочесиликатного

вяжущего на основе отходов теплоэнергетики и пеностекло на основе

стеклобоя.

Щелочесиликатные композиции состоят из жидкого стекла и порошкообразного наполнителя.

В эксперименте использовали золу ТЭС и

микросферу.

Пенобетон

готовили по одностадийному методу: суспензию, полученную перемешиванием всех

компонентов, вспенивали в смесителе миксерного типа.

Вспенивание

суспензий различного вещественного

состава (таблица 1) показало зависимость

поризации от физических свойств наполнителя и соотношения между затворителем и

порошковым компонентом (жидкое :

твердое –Ж/Т). С увеличением доли жидкого стекла повышается подвижность формовочной

смеси и растет средняя плотность пенобетона.

Вспениваемость

щелочесиликатных композиций зависит от вида пенообразователя.

При использовании протеинового пеноконцентрата «Унипор» наблюдается «свертывание» и, как

следствие, плохая вспенивающая способность массы и увеличение средней плотности

пенобетона. Формовочная масса с синтетическим

пенообразователем «F1»

образует высокопористую структуру, состоящую из мелких замкнутых ячеек размером

0,2 – 1,0 мм.

Оптимальная

концентрация пенообразователя

зависит, главным образом, от вида наполнителя. Композиции на основе микросферы,

отличающейся низкой

насыпной плотностью, более чувствительны к содержанию пенообразующего

компонента. Повышенные концентрации пенообразователя способствуют формированию

структуры из крупных сообщающихся ячеек.

Следовательно,

использование жидкого стекла в качестве затворителя пенобетонной смеси позволяет получать рабочий раствор с

регулируемой плотностью и предопределяет

выбор порообразователя с высокой вспенивающей способностью и устойчивостью в среде затворителя.

Таблица 1

– Влияние вещественного состава формовочных масс

на

свойства щелочесиликатных композиций

|

Вид наполнителя |

Ж/Т |

Диаметр расплыва массы, мм |

Средняя плотность пенобетона, кг/м3 |

|

Зола ТЭС |

1,35 |

55 |

720 |

|

1,10 |

50 |

500 |

|

|

0,85 |

45 |

463 |

|

|

Микросфера |

1,25 |

55 |

400 |

|

1,00 |

50 |

375 |

|

|

0,80 |

45 |

350 |

Для

оптимизации характеристик поризованных щелочесиликатных композиций исследованы формовочные

массы на основе комбинированного наполнителя, состоящего из отходов

теплоэнергетики различного состава. Определена предпочтительная комбинация наполнителей, %: микросфера – 20; зола ТЭС – 80, обеспечивающая мелкую, равномерно

распределенную пористость, низкую плотность и повышенные показатели прочности

(таблица 2).

Таблица 2 – Влияние вида наполнителя

на свойства

щелочесиликатного пенобетона

|

Состав наполнителя, % |

Средняя плотность, кг/м3 |

Предел прочности при сжатии, МПа, в возрасте, сут (образцы 20х20х20 мм) |

|||

|

зола ТЭС |

микросфера |

3 |

7 |

28 |

|

|

100 |

– |

530 |

4,4 |

6,2 |

9,6 |

|

– |

100 |

415 |

1,8 |

2,5 |

3,3 |

|

80 |

20 |

450 |

5,3 |

8,1 |

8,5 |

|

50 |

50 |

438 |

3,3 |

4,3 |

4,5 |

Поризованное стекло (пеностекло) –

искусственный силикатный материал с

равномерно размещенными порами, разделенными тонкими перегородками. Перспективным направлением повышения эффективности производства поризованного

стекла может стать использование в качестве сырья техногенных стекол в

сочетании с различными приемами поризации структуры стекломассы.

Сырьевой основой послужил тонкоизмельченный

стеклобой. В исследованиях влияния вида порообразующего компонента на поризацию

и структуру стекломассы использовали кокс (5 %), известняк (5 %) и жидкое

стекло (25 %) с различными значениями

силикатного модуля п = 2,5; п = 3,0; п

= 3,5. После сушки образцы подвергали

обжигу при температуре 8500С. Выявлено, что наибольшим эффектом вспучивания и

наилучшими показателями обладают композиции, вспененные жидким стеклом (рисунок

1). Повышение силикатного модуля порообразователя увеличивает эффект

вспенивания. Пористая структура стекломассы формируется в результате удаления химически связанной воды из жидкого

стекла в процессе термической обработки образцов. Полученные результаты корреспондируются

с работами [1, 2], где отмечено, что наличие в стекломассе гидроксильных групп,

помимо вспучивающего эффекта, положительно влияет на процесс спекания частиц.

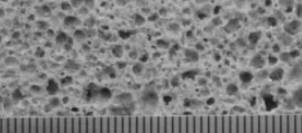

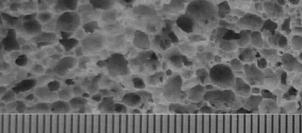

Структура исследуемых материалов

однородна, поры замкнутые и равномерно распределены по объему. Размер ячеек

определяется видом порообразующего компонента и достигает наименьших значений

(не более 1 мм) для стекломассы, содержащей жидкое стекло с повышенным силикатным модулем

(рисунок 2).

Определены

оптимальные условия для формирования равномерной ячеистой структуры пеностекла:

введение 25 % жидкого стекла плотностью 1350 кг/м3, обеспечивающего

вспенивание пиропластичной стекломассы.

Показана

целесообразность использования добавки микросферы

в составе исследуемых силикатных масс. Изменение содержания полых

сферических частиц позволяет регулировать характер поризованной структуры композиций.

Рисунок

1. Влияние вида порообразующего компонента

на

свойства вспученного стекла

![]()

Рисунок 2. Структура

стекла, поризованного

жидким

стеклом (1) и известняком (2)

Выводы. Показана возможность получения

теплоизоляционных материалов ячеистой структуры на основе техногенного силикатного

сырья.

Подтверждена

полифункциональность жидкого стекла в составе различных композиций: связующее – в щелочесиликатных смесях, поризуемых пенообразователем

и твердеющих при нормальных условиях; газообразователь

– в пиропластичной

стекломассе.

Литература:

1.

Россомагина А.С., Пузанов И.С., Котов А.А. Химико-технологические основы производства

пеностекла из стеклобоя. – М.: Спутник, 2003.– 64 с.

2.

Шелковникова Т.И., Баранов Е.В. Влияние рецептурно-технологических факторов на

процесс получения пеностекла // Материалы Десятых академических чтений РААСН. –

Казань, Пенза, 2006. – С. 460 – 462.