Технічні науки / 3. Галузеве машинобудування

К.т.н. Савицький Ю.В., Тихонюк

В.І.

Хмельницький національний

університет

ПРОЕКТУВАННЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

МЕТОДОМ СИНТЕЗУ

Вступ. Науково технічний прогрес в машинобудуванні в

значній мірі визначає ступінь розвитку технології в цілому. Визначним фактором

для прискорення технічного процесу є збільшення продуктивності праці,

покращення ефективності загального виробництва та якості продукції [1].

Покращення технологічних

методів виготовлення продукції стоїть на першому місці у цьому списку. Якість,

надійність, довговічність і економічність у експлуатації залежать не тільки від

удосконалення конструкції, але і від технології виготовлення. Застосування

прогресивних високопродуктивних методів обробки забезпечують велику точність і

якість поверхонь деталей машин, методів створення робочих поверхонь, які

підвищують ресурс роботи деталі і машин в цілому. Ефективне використання

сучасних автоматизованих ліній, верстатів з ПЧПУ, персональних комп’ютерів

застосування прогресивних форм організації і економіки технологічних процесів

все це направлено не вирішення головних задач: підвищення ефективності

промисловості і якості продукції, зменшивши при цьому витрати.

У вирішенні таких задач

приймають активну участь інженери технологічних та конструктивних робіт і керівники промисловості. За допомогою

використання сучасних технологій [2] та нових методів у

проектуванні технологічних процесів показники якості, економічності та

надійності можливо підняти на новий рівень, тому використання технологій стоїть

на першому місці в машинобудуванні як технологічного процесу (ТП), так і

розроблення креслень, або технічної документації. При сучасних виробництвах

паперової документації виробництво виходить на інший рівень – цифрової

інформації, з використання ПК, який показує більш ефективне використання сучасної

техніки для промисловості в цілому.

Основна частина. Актуальність проблеми автоматизованого

проектування технологічних процесів залишається впродовж багатьох десятків

років загальноприйнятою формою представлення результатів інтелектуальній

діяльності людей і інструментом їх інформаційної взаємодії була паперова

документація. Її створенням були зайняті (і зайняті до цього дня) мільйони

інженерів, техніків, конструкторів, що служать на промислових підприємствах, в

державних установах, комерційних структурах.

З появою комп'ютерів почали

створюватися і широко впроваджувалися різноманітні засоби і системи

автоматизації випуску паперової документації: системи автоматизованого

проектування (САПР) - для виготовлення креслень, специфікацій, технологічної

документації; системи автоматизованого управління виробництвом (АСУП) - для

створення планів виробництва і звітів про його хід; офісні системи - для

підготовки текстових і табличних документів і так далі. Проте до кінця ХХ

століття стало ясно, що усі ці досить дорогі засоби не виправдовують надій, що

покладаються на них : зрозуміло, деяке підвищення продуктивності праці

відбувається, проте не в тих масштабах, які прогнозувалися. Річ у тому, що вони

не вирішують проблем інформаційного обміну між різними учасниками життєвого

циклу виробу(замовників, розробників, виробників, експлуатаційників і т. д.).

При перенесенні даних з однієї автоматизованої системи в іншу потрібно великі

витрати праці і часу для повторного кодування, що призводить до численних

помилок. Виявилось, що різні системи «Говорять на різних мовах» і погано

розуміють один одного.

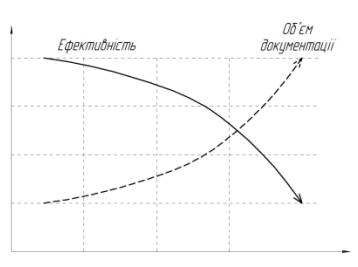

Рисунок 1 - Об'єми

документації і ефективність інженерної діяльності

Більше того, з'ясувалося, що

паперова документація і способи представлення інформації на ній обмежують

можливості використання сучасних ІТ. Так, тривимірна модель виробу, що

створюється в сучасній САПР, взагалі не може бути адекватно представлена на

папері.

В результаті різко знижується ефективність процесів

розробки, виробництва, експлуатації, обслуговування, ремонту складних

наукомістких виробів (рис. 1).

При проектуванні технологічних процесів у

технолога є наступні сфери діяльності :

- оформлення

технологічної документації (маршрутні, операційні карти і інші документи). Це

не творча робота і може бути повністю автоматизована;

- пошук інформації (пошук

інструменту, пристосувань, устаткування, заготівель, припусків, нормативів по

режимах різання і нормах часу і так далі). Ця процедура автоматизується на

основі використання інформаційно-пошукової системи (ІПС). При використанні ІПС

умову пошуку технолог вводить в режимі діалогу. Умови пошуку, які є

стабільними, можна зберігати у базі знань;

- стандартні

розрахунки (розрахунок припусків, операційних заготівель, режимів різання і т.

п.). Такі розрахунки можна повністю автоматизувати;

- ухвалення

складних логічних рішень (вибір структури процесу і операцій, вибір баз і т.

д.). Процес ухвалення таких рішень повністю автоматизувати не вдається.

Сучасна концепція застосування ЕОМ при

проектуванні технології ґрунтується на створенні людино-машинних систем, в яких

спілкування технолога з ЕОМ відбувається в режимі діалогу, який можливо

забезпечити на основі синтезу конструкторської та технологічної інформації.

Метод синтезу є універсальним методом, призначеним для

проектування технологічних процесів на деталі і складальні одиниці для

будь-яких виробів.

У основі методу лежить положення про те, що

процес проектування технологічних процесів є багаторівневим і ітераційним.

Найбільш загальні рішення приймаються на першому рівні. Далі відбувається

оцінка і відбір отриманих варіантів по якому або критерію. Отримані варіанти

беруть участь в ухваленні рішення на другому рівні і так далі. При уточненні

раніше прийнятих рішень може виявитися, що ці не можуть бути використані, тому

потрібне повернення до попередніх рівнів, тобто виникає зворотний зв'язок,

необхідний для здійснення ітераційних процесів.

Переваги методу синтезу :

·

метод є універсальним і теоретично дозволяє

проектувати технологічні процеси для будь-яких деталей;

·

метод орієнтований на використання стратегії

"спочатку вшир, а потім у глиб", тобто дозволяє виконувати

спрямований пошук і досить швидко проектувати оптимальні технологічні процеси.

Недоліки методу синтезу :

·

Метод є складним і тому процес проектування

ТП йде достатньо довго;

Чим вище рівень автоматизації, тим складніше

налаштовувати систему проектування на умови підприємства і складніше її

супроводжувати.

У основі методу синтезу лежать локальні типові рішення [3]. Алгоритми побудови САПР

на основі методу синтезу істотно відрізняються один від одного. Причини цього

полягають в наступному:

1. Процедури розробки (синтезу)

технологічних процесів відносяться до розряду тяжкоформалізуємих.

2. Ряд САПР, побудованих по

методу синтезу, орієнтовані на проектування технологічних процесів виготовлення

деталей певного класу (наприклад, «тіл обертання»).

3. З метою виключення циклів при

розробці технології і забезпечення лінійної стратегії проектування деякі

розробники САПР відішли від класичної схеми проектування технологічних процесів

«маршрут - операція - перехід» і так далі.

Реалізація лінійної стратегії проектування в САПР

технологічних процесів. Спрощена схема цього методу.

1. Введення

опису креслення деталі.

2. Синтез

маршрутів (планів) обробки для усіх поверхонь деталі.

3. Синтез

принципової схеми технологічного процесу.

4. Синтез

маршруту обробки деталі.

5. Синтез

складу і структури операцій технологічного процесу.

6. Доопрацювання

технологічного процесу (розрахунок режимів різання, нормування).

7. Оформлення

документації.

Введення опису креслення деталі і оформлення документації

є загальними етапами для усіх методик проектування технологічних процесів в

САПР. Вони включені для повноти картини проектування технологічного процесу.

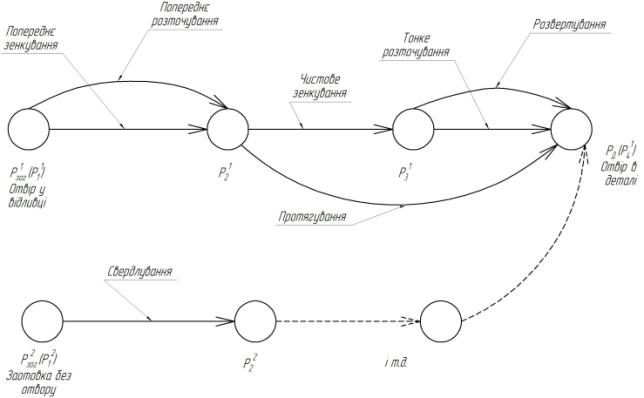

Синтез маршрутів обробки поверхонь. Маршрут обробки

поверхні (МОП) - це послідовність методів (видів, переходів одного методу)

обробки, необхідних для досягнення потрібних кресленням деталі параметрів

поверхні. Такими параметрами є:

·

геометричний тип поверхні;

·

точність розміру;

·

шорсткість;

·

вид термообробки і так далі

Між методами обробки і параметрами поверхні існує

зв'язок, що описується функцією

![]()

Тобто поверхня з параметрами нижчої

якості перетвориться в поверхню з

параметрами більш високої якості за

допомогою методу .

Будь-яка послідовність дуг графа, що

приводить з вершини, що характеризує (що характеризують) поверхню заготівлі, у

вершину, що відповідає поверхні деталі, представляє варіант МОП.

Кількість можливих методів обробки і МОП дуже велике. На

конкретному підприємстві воно обмежується можливостями існуючого устаткування.

Це скорочує кількість альтернативних МОП, але проблема (завдання) вибору

конкретного МОП для конкретної поверхні залишається.

Рисунок 2 - Представлення

варіантів обробки поверхні деталі

Більшість алгоритмів призначення можливих МОП в САПР

технологічних процесів будується на основі таблиць відповідностей. Їх структура

і принципи (алгоритми) роботи з ними розглядатимуться і далі.

Приклад. Вибір можливих варіантів маршруту обробки

торцевої поверхні деталі типу «Тіло обертання».

Можливі маршрути обробки поверхні і таблиця

відповідностей для їх вибору показані в таблиці 6.1.

Примітка: межі діапазонів(13...11; 11...8; 12,5...6,3)

входять у відповідний діапазон.

Ліва частина таблиці відповідностей, що означає рядки, є

безліччю типових рішень (тут множина МОП).

Верхня частина таблиці відповідностей, що означає

стовпці, - умови вибору або застосовності типових рішень(тут МОП) і їх числові

значення.

Центральна частина таблиці відповідностей - булева

матриця, що означає зв'язки між умовами вибору типових рішень( тут МОП) і

самими типовими рішеннями (1 - наявність зв'язку, 0 - відсутність зв'язку).

Таблиця 6.1. Маршрути обробки поверхонь

деталей типу «тіл обертання» (фрагмент бази даних) [2]

|

Код МОП |

Код методу обробки |

Вид обробки |

Параметри поверхонь після обробки |

|

|

Квалітет |

Ra, мкм |

|||

|

12 |

100 101 |

Чорнове точіння Напівчистове точіння |

16 14 |

25 12,5…6,3 |

|

13 |

100 101 102 |

Чорнове точіння Напівчистове точіння Чистове точіння |

16 14 13…11 |

25 12,5…6,3 3,2 |

|

14 |

100 101 102 103 |

Чорнове точіння Напівчистове точіння Чистове точіння Тонке точіння |

16 14 13…11 11…8 |

25 12,5…6,3 3,2 1,6 |

|

15 |

100 101 502 |

Чорнове точіння Напівчистове точіння Напівчистове шліфування |

16 14 13…11 |

25 12,5…6,3 3,2 |

При проектуванні технологічного процесу шляхом синтезу

конструктивної та технологічної інформації було використано метод

представлення знань параметричного синтезу.

Найпростішим

способом представлення знань параметричного синтезу є використання продуктивних

систем штучного інтелекту. У таких системах знання представляються у вигляді

правил продукції, що є аналогами умовного речення природної мови :

ЯКЩО

<умова>, ТО <дія>

Такі

правила будуються на базі словника технічної мови, що містить терміни, і їх

умовні позначення (ідентифікатори).

Як дії використовуються обрахунки за формулами, вибір даних з багаторівневих

таблиць, які можуть містити як константи, так і формули, вибір інформації з баз

даних, генерацію графічних зображенні і так далі.

Проектування

нового ТП з її допомогою займає лічені хвилини. Технологові за допомогою

простого інтерфейсу необхідно описати деталь, а потім спостерігати за

генерацією технологічного процесу, відповідаючи на рідкісні запити комп'ютера

по вибору з допустимого набору тих рішень, які неможливо формалізувати. На

закінчення проводиться автоматична генерація технологічної документації з

використанням форм документів, прийнятих на підприємстві.

Висновки. Проаналізовано метод прийняття технологічних рішень

при формуванні переліку технологічних операцій механообробки поверхонь деталей

машин в процесі проектування, що дозволяє технологові автоматизовано або вручну

вибрати методи обробки, які забезпечують задану конструктором точність і якість

поверхні при істотному зниженні термінів проектування техпроцесів, а також

технологічної підготовки виробництва в цілому.

Запропоновано новий спосіб програмної реалізації

алгоритмів формування комплексної конструкторсько-технологічної моделі

проектованих деталей машин, який дозволяє застосувати розроблені нові

інтегровані інтелектуальні методи.

Якість

спроектованого ТП практично не залежить від кваліфікації технолога, а

визначається вмістом баз знань, тому цей ТП зменшує вірогідність похибки

людського фактору.

При складанні ТП якщо програмно не можливе вирішення методу обробки, то програма

запропонує декілька можливих технологічних процесів, а оператор ПК

(персональний комп’ютер) власноруч вирішить та прийме більш досконаліший ТП для

свого підприємства.

Цей метод синтезу

є універсальним і теоретично дозволяє проектувати

технологічні процеси для будь-яких деталей та будь-якої складності забезпечуючи

економічні та якісні показники ТП завдяки вкладеного в основу метода синтезу

технологічної та конструкторської інформації.

ЛІТЕРАТУРА

1. Маталин А.А. Технология машиностроения ./

Учебник для машиностроительных вузов. –Л.: Машиностроение, 1985. -496 с.

2.Системы автоматизированиго проектирования :

Учебное пособие для вузов: В 9 кн./ И.П. Норенков. -М. Высш. шк., 1986г.

3. Системы автоматизированого проектирования

технологических процессов, приспособлений и режущих инструментов. Учебник для

вузов по спец. «Технология машиностроения» , «Металорежущие станки и

инструменты»/ С.Н. Корчак и др.; под общ. ред. С.Н. Корчака.-М.:Машиностроение,

1988.-352 с.:ил.