Сельское хозяйство /4.Технологии

хранения и переработки

сельско хозяйственной

продукции.

Оренбургский

государственный университет, Россия

к.т.н. Антимонов

С.В., аспирант Кишкилев С.В., д.т.н. Коротков В.Г., к.т.н Попов В.П.

ОПРЕДЕЛЕНИЕ

ОПТИМАЛЬНОЙ ВЛАЖНОСТИ ИСХОДНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОРМОВ

НА ОСНОВЕ ПОДСОЛНЕЧНОЙ ЛУЗГИ

При переработке

подсолнечника в растительное масло

образуется значительное количество лузги, которая выделяется из рушанки, лузга

может быть использована для получения пара при сжигании ее в паровых котлах, в

гидролизной промышленности, в измельченном виде она может быть использована в

качестве наполнителя при силосовании кормов. Лузга, обогащенная соапстоком, в

гранулированном виде также может, использована на кормовые цели. Широкое

использование отходов маслоэкстракционных заводов (лузги) при производстве

кормов сдерживается рядом факторов – это плохая поедаемость и низкая

перевариваемость животными, хотя

химический состав лузги разнообразен.

другим более рациональным путем использованием

подсолнечной лузги может быть

применение ее в качестве компонента грубых кормов, смесей или добавок

к кормам.

Одним, из основных является повышенное содержание в лузге клетчатки, достигающее значения 50 и более %, что делает ее практически не усвояемой для желудка животных.

Для снижения содержания клетчатки в подсолнечной лузге применима технология комплексного воздействия на нее обработке химическими реагентами с последующим экструдированием в одношнековом пресс-экструдере.

В связи с тем, что как показали исследования подсолнечную лузгу, с точки зрения организации стабильности и непрерывности процесса, в чистом виде подвергнуть экструзионной обработке невозможно, ее использовали как составляющую в бинарной смеси (подсолнечная лузга + отруби).

Необходимо отметить, что

химическая обработка сводилась к увлажнению смеси растворами, определенной нами

ранее концентрации 4% Nа2CO3 или 5 % NаOH [1]. Для эффективной и качественной обработки смесь необходимо увлажнять

раствором NаOH

или Nа2CO3 в течение 30 минут с последующим отволаживанием в

течение 18 часов.

Методика

проведения экспериментального исследования заключалась в следующем:

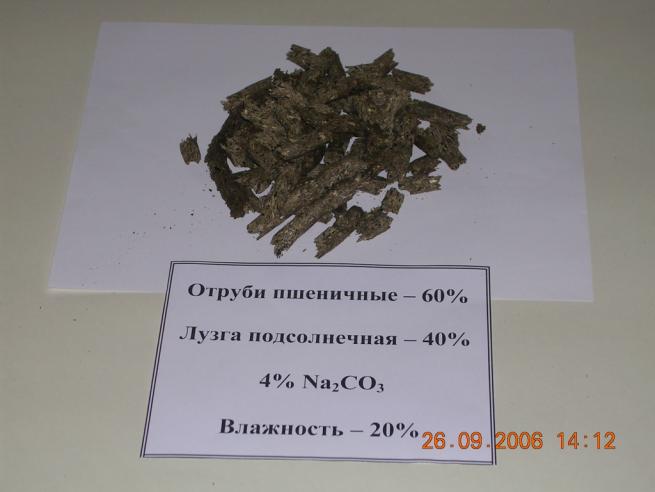

Подготавливали образцы смеси

подсолнечная лузга + отруби массой 1 кг. Оптимальное % содержание

компонентов было в смеси определено ранее [2].

Целью

исследования было установления оптимальной технологической влажности для

получения качественного экструдированного продукта с высокой

производительностью и низкими

энергетическими показателями.

Далее полученную смесь увлажняли в течение 30

минут до влажности 14, 16, 18 и 20% с последующим отволаживанием в течение 18

часов. Подготовленные таким образом образцы

измельчали и далее экструдировали на одношнековом пресс-экструдере. Результаты

экструдирования химически обработанной лузги подсолнечника в смеси с отрубями и

перевариваемость, полученного продукта приведены в таблицах 1 и 2 (на примере обработке 4% Na2CO3).

Таблица 1 -

Результаты экструдирования химически обработанной лузги подсолнечника в смеси с

отрубями (фильера d =10 мм, l =60 мм, частота вращения шнека n=160 об/мин)

|

П/п № |

Вид сырья |

Масса навески, кг |

Время, с |

Произв., кг/час |

Влажность, % |

Мощность, P, кВт |

Э, кВт ч/кг |

Температура, 0С |

|

|

|

|

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9 |

10 |

11 |

|

1 |

отруби пшеничные – 80% лузга подсолнечная – 20% 4% Na2CO3 |

34,5 |

5 |

24,84 |

20 |

4,14 |

0,17 |

109 |

90 |

|

19,44 |

5 |

14 |

18 |

2,68 |

0,19 |

120 |

110 |

||

|

26,23 |

10 |

9,44 |

16 |

4,63 |

0,49 |

140 |

98 |

||

|

- |

- |

- |

14 |

3,41 |

- |

175 |

160 |

||

|

2 |

отруби пшеничные – 60% лузга подсолнечная – 40% 4% Na2CO3 |

34,96* |

5 |

25,17 |

20 |

3,41 |

0,14 |

120 |

100 |

|

36,45 |

5 |

26,24 |

18 |

2,68 |

0,1 |

100 |

80 |

||

|

75,02 |

10 |

27,01 |

16 |

4,63 |

0,17 |

140 |

98 |

||

|

-* |

- |

- |

14 |

7,31 |

- |

160 |

110 |

||

*стабильный режим; * продукт

горит

Таблица 2 – Результаты

расчета коэффициента перевариваемости

|

Состав смеси |

влажность, % |

масса до, г |

масса после, г |

k, % |

|

1 |

2 |

3 |

4 |

5 |

|

Отруби пшеничные – 80%, лузга подсолнечная – 20%,

4% Na2CO3 |

16 |

0,88 |

0,61 |

69 |

|

Отруби пшеничные – 80%, лузга подсолнечная – 20%,

4% Na2CO3 |

18 |

0,92 |

0,63 |

68 |

|

Отруби пшеничные – 80%, лузга подсолнечная – 20%,

4% Na2CO3 |

20 |

0,9 |

0,63 |

70 |

|

Отруби пшеничные – 60%, лузга подсолнечная –

40%,4% Na2CO3 |

16 |

0,93 |

0,71 |

76 |

|

Отруби пшеничные – 60%, лузга подсолнечная –

40%,4% Na2CO3 |

18 |

0,94 |

0,68 |

72 |

|

Отруби пшеничные – 60%, лузга подсолнечная –

40%,4% Na2CO3 |

20 |

0,94 |

0,7 |

74 |

В результате

экструзии смеси лузги подсолнечника и отрубей с массовой долей влаги 14%

продукт экструдирования незначительно уплотняется, имеет вкрапления из частиц

не проэкструдированной лузги, также необходимо отметить, что продукт начинает

гореть. При массовой доле влаги в исходном продукте более 16% продукт экструдирования, уплотняется и

приобретает однородную структуру. Следовательно, содержание воды в

экструдированном сырье определяет температуру его перехода в вязко-текучее

состояние и оказывает влияние на формирование структуры экструдатов. Это

связано с тем, что при увеличении массовой доли влаги повышается пластичность

массы, а механические напряжения в экструдате снижаются.

Экструдирование измельченной смеси при исходной массовой доле влаги в сырье 16-20% оказывает положительное влияние на процесс экструзии, так как плотная оболочка лузги и отрубей разрушена, а внутренние слои становятся доступными для воздействия температуры и давления. Как следствие готовый продукт имеет хорошую однородную структуру, гладкую поверхность без заусенций.

С повышением

температуры до 1700С при постоянной влажности 18-20% получается

готовый продукт с хорошей плотной структурой.

Увеличение

температуры выше 1950С нецелесообразно, так как в относительно

короткий период времени происходит десорбция свободной и связанной влаги,

причем чем выше температура, тем интенсивнее протекает процесс. Кроме того при

высоких температурах происходит разрушение питательных термолабильных веществ и

продукт имеет низкие качественные показатели. Рациональные режимы получения

экструдированных продуктов 120-1700С, продолжительность 30-40с,

охлаждение 30-40с. Полученные экструдаты из смеси лузги и отрубей имеют высокие

органолептические показатели. Цвет – от светло-коричневого до коричневого; по

структуре экструдаты представляют собой однородную сухую массу плотной

консистенции, высокой пищевой ценности (присутствие незаменимых аминокислот,

ПВ, минеральных веществ).

В результате экструзии лузги

и отрубей увеличивается содержание белка, крахмала, и минеральных веществ,

уменьшается содержание клетчатки, что

позволяет использовать полученные экструдаты для обогащения корма в виде

добавок или грубых кормов.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Антимонов С.В., Сагитов

Р.Ф., Соловых С.Ю. Технология экструдирования гречишной (подсолнечной) лузги в

смеси с отрубями//Известия вузов.

Пищевая технология, № 2-3, 2008 г, С.61-63.

2 Антимонов С.В., Ганин

Е.В., Габзалилова Ю.И. Проблемы утилизации гречишной и подсолнечной лузги.

Современные проблемы науки и образования: Материалы Международной

научно-практической конференции студентов, аспирантов, специалистов,

преподавателей и молодых учены, 29 мая 2009: В 2т. Т.2.- Н. Новгород: НФ УРАО,

2009.- 416-418 с.