М.В. Акулова, Б.Р. Исакулов, Ж.Б. Тукашев,

М.Д. Джумабаев, А.М. Сартова

Ивановский государственный архитектурно-строительный университет

Казахско-российской международный университет

ЭЛЕКТРОМЕХАНИЧЕСКАЯ

АКТИВАЦИЯ ЗОЛОШЛАМОВЫХ ВЯЖУЩИХ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ БЕТОНОВ

В настоящее время в республиках

Центральной Азии производстве легких бетонов намечены направления к снижению расхода

цемента за счет применения отходов различных отраслей промышленности в виде

наполнителей и добавок и их подвергают механохимической активации, т.е.

совместному помолу в различных

измельчителях [1, 2, 3, 4, 5].

В связи

с анализом выше изложенных работ нами проведены экспериментальные исследования комплексной

электромеханической активации

цементнозольношламовых вяжущих для легких арболитобетонов на основе

органических заполнителей растительного происхождения.

В качестве

сырьевых материалов для проведения экспериментов были использованы зола-унос Нукусской

ТЭЦ и Краснооктябрьский бокситовый шлам алюминиевых отходов Кустанайский

области, хлориды бария и кальция, вода, а также применялся портландцемент марки

400 Новоинского цементного завода. Испытание цемента проводили в соответствии с

ГОСТ 310.1-76, 310.2-76, 310,3-76, 310,4-76 (табл. 1, 2).

Таблица 1.

Физико – механические свойства Новоинского

цементного завода

|

Нормальная густота теста |

Начало схватывания |

Конец схватывания |

Предел прочности при сжатии, Rсж, Мпа |

Предел прочности при гибе,

Rизг, Мпа |

Расплыв конуса, мм |

|

25,2, % |

2ч

– 39 мин |

4ч

– 29 мин |

42,7 |

5,7 |

110 |

Таблица

2.

Химический состав цемента, % масс.

|

СаО |

SiO2 |

Fе2О3 |

AI2О3 |

МgO |

SО3 |

R2О |

п.п.п |

Σ |

|

61,48 |

23,38 |

6,09 |

6,38 |

1,09 |

0,60 |

0,38 |

0,52 |

99,92 |

Химический состав золы-уноса и бокситового шлама

приведен в табл. 3 и 4.

Для приготовления вяжущей использовалась водопроводная питьевая вода,

соответствующая требованиям ГОСТ 23732-79 «Вода для бетонов и растворов».

Таблица

3.

Химический состав

золы-уноса

|

Потери при покал. масс.% |

Содержание оксидов, масс.% |

||||||

|

SiO2 |

AI2О3+TiO2 |

Fе2O3 |

СаО |

МgO |

NаO2 |

SO2 |

|

|

7,33 |

48,53 |

23,92 |

5,94 |

9 |

1,9 |

0,18 |

0,52 |

Хлорид бария

(ВаСI2) – порошок белого цвета, сухой технический, удовлетворяющий требованиям ГОСТ742-78.

Хлорид кальция (СаСI2) – порошок белого цвета, сухой технический,

удовлетворяющий требованиям ГОСТ 450-77.

Таблица 4.

Химической состав

бокситового шлама

|

Потери при прокаливании, масс.% |

Содержание оксидов, масс.% |

||||||

|

SiO2 |

AI2О3+TiO2 |

Fе2O3 |

СаО |

МgO |

NаO2+КО |

п.п.п |

|

|

7,33 |

18-22 |

40,8+2,2 |

23-27 |

2,9-5,0 |

0,2 |

0,5 |

0,7 |

Для полного изучения механизма комплексного электромеханического способа активации вяжущего принята методика последовательного

изучения растворная смеси двухкомпонентного вяжущего. Анализ процессов,

происходящих по этой последовательности, позволил выяснить причины повышения активности

исходного вяжущего.

Источником постоянного (выпрямленного) тока для создания электрического поля

было выпрямительное устройство ВСА-5 К, а переменного тока – лабораторный трансформатор

ЛАТР-1М. Необходимые электрические выходные параметры для создания условий комплексной

электромеханической активации - напряжение силу тока – измеряли соответственно вольтметром,

амперметром.

Предел прочности на сжатие (при изгибе) определяли на образцах- кубах с ребрами

10 см в соответствии с ГОСТ 10180-78.

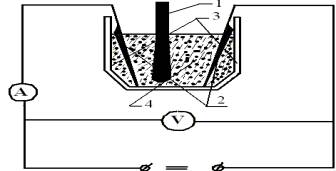

Нами проведены опытные работы активации упрощенным способом (рис.).

В качестве вяжущего принят цементно-зольный состав Ц:З= 60:40 при В/Ц=

0,6. Для пропускания электрического тока через цементное тесто использовали фарфоровую

ступку, вместимостью 3 л, а для измельчителя фарфоровый пестик. Измельчение происходило

вручную за счет истирающих и ударных воздействий. Для наибольшего создания электрического

поля в цементном тесте, конструкция электродов выполнена в виде пластин из тонкого

нержавеющего металла толщиной 0,5 мм, с целью увеличения площади

соприкосновения с цементным тестом. В первоначальном варианте конструкции

электродов были испробованы в виде: сетчатого типа, проволок круглого сечения

из стали. Данные виды электродов не давали КЭМА (комплексная

электромеханическая активация) эффекта и повышения прочности цементно-зольношламового

камня. К тому же со временем эксплуатации они подвергались коррозии.

Электрическое поле создавалось с помощью выпрямителя постоянного тока и лабораторного

трансформатора переменного тока. Численное значение параметров создаваемого электрического

тока принято в пределах от 10 до 30 В.

Для оценки влияния химических добавок на прочность

цементно-зольношламового камня при электромеханической обработке ручным способом

использованы: хлориды натрия, кальция и бария (табл. 5). В процессе КЭМА

активации наблюдалась тенденция в сторону увеличения электропроводности цементного

теста от 200 до 400 мА.

Рис.. Электрическая

схема цепи для КЭМА активации вяжущего

1- фарфоровый пестик; 2- электроды; 3- фарфоровая ступка; 4- цементное тесто

Как видно из табл. 5, наиболее эффективно протекает

процесс КЭМА активации при добавлении хлористого бария. Прочность цементно-зольного

камня повышается на 50 % по сравнению с контрольными образцами без поляризации.

Экспериментальная проверка выдвигаемого принципа позволила получить достоверные

результаты. Это послужило основанием дальнейшей разработки реального способа, базирующегося

на выдвигаемом принципе.

Таблица 5.

Влияние химических

добавок при КЭМА активации на механические свойства ЦЗШ вяжущего состава 60:40,

%

|

Химические добавки В 5 от массы вяжущего |

В/Ц |

Время помола, мин. |

Вид электри- ческого поля |

Напряжение В |

Результаты испытаний образцов ЦЗШ камня на прочность при сжатии, кгс/см2 через, сут |

||

|

7 |

14 |

28 |

|||||

|

Без

химич. добавок С

хлоридом натрия 5% С

хлоридом кальция5% С

хлоридом бария

5% |

0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 |

10 10 10 10 10 10 10 10 10 10 10 10 |

- Постоян. Перемен. - Постоян. Перемен. - Постоян. Перемен. - Постоян. Перемен. |

- 25 25 - 25 25 - 25 25 - 25 25 |

68 87 82 88 101 95 90 110 105 98 153 125 |

98 109 101 180 215 202 196 229 223 204 306 252 |

275 298 289 296 366 356 308 396 387 324 502 486 |

Состав

комплексного активированного вяжущего включает: портландцемент в количестве

52-60%, зола-унос 25 - 30 %, бокситовый шлам 10 – 15% и хлорид бария 2 - 5 % по

массе. При этом, хлорид бария выполняет при этом роль инициатора

физико-химического процесса коагуляции вяжущей смеси. В процессе

электрокоагуляции происходит поляризация дисперсных частиц вяжущего и взаимное

притяжение между собой, что усиливает процесс структурообразования.

Механизм

активации цементнозольношламовой смеси КЭМА воздействием осуществляется за счет

эффективного вскрытия потенциальных свойств частиц вяжущего с эффектом роста

удельной поверхности и одновременным пропусканием электрического тока на

внутренние участки измельчаемых частиц. В результате этого усиливается процесс

помола, увеличивающий реакционную способность и активность вяжущего.

Исходя из вышеизложенного следует, что механизм активации при КЭМА

способе заключается в электрическом взаимодействии вновь обнажающихся

поверхностей частиц вяжущего при мокром домоле, т.е. придание электрического

заряда каждой частице.

Анализируя

вышесказанное, можно отметить, что механизм КЭМА активации заключается в

повышении сил ионных притяжений за счет электрических зарядов и возникновении

поверхностных валентных сил при их сближении.

Приведенные

обстоятельства являются одними из решающих в образовании коагуляционной

структуры цементно-зольного геля и упрочнении системы, связанной с постепенным

увеличением сил взаимодействия (сцепления) структурных элементов, входящих в

состав новообразований активизированного цементнозольношламового вяжущего для

легких арболитобетонов.

Библиографический

список

1. Бауман В.А. Механическое оборудование предприятий

строительных материалов, изделий и конструкций / В.А. Бауман, Б.В. Клушанцев, Б.Д. Мартынов // М.: Машиностроение, 1975.С. 109.

2. Исакулова, Б.Р.

Использование отходов нефтегазовой промышленности в производстве строительных

материалов / Б.Р. Исакулов // Материалы Международной научно-практической

конференции Оренбургского государственного университета. Оренбург. 2010. с 120-123.

3. Мещеряков Ю.Г, Боженов

П.И, Кавалерова В.И. Способ получения гипсовых вяжущих веществ / Ю.Г.

Мещеряков, П.И. Боженов, В.И.

Кавалерова // Авт. свид. № 306085, Б. И. № 19, 1971.

4.Сулейменов С.Т. Физико-химические

процессы структурообразования в строительных материалах из минеральных

отходов промышленности / С.Т. Сулейменов // М.: Манускрипт, 1996. С. 133-138, 128.

5.Акчабаев, А.А. Активация вяжущего

поляризацией как способ

повышения прочности арболита / А. А. Акчабаев, К. А. Бисенов, С. С. Удербаев //

докл. Министерства науки и высшего

образования. Алматы: НАН РК, 1999. - №4. С. 57-60.