Строительство и

архитектура /4. Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

Твердение и поризация щелочесиликатных композиций

Дороговизна

портландцемента обусловливает необходимость использования альтернативных

малоклинкерных и бесцементных вяжущих, которые по сравнению с традиционными

позволяют ускорить технологический процесс; улучшают структуру бетона. Перспективны

композиции из щелочесиликатных и композиционных вяжущих [1].

Доменный

гранулированный шлак – традиционный компонент щелочесиликатных вяжущих.

Гидратационные свойства вяжущего и прочностные показатели камня зависят от

фазового и дисперсного состава шлаков.

Цель работы: исследование влияния вещественного

состава шлаковых щелочесиликатных вяжущих на твердение и поризацию композиций.

В качестве

основы для щелочесиликатных вяжущих использованы шлаки черной металлургии и отходы обогащения

магнетитовых руд. Тонкомолотые техногенные материалы затворяли жидким стеклом

(таблица 1).

Результаты

исследований указывают на целесообразность дополнительного введения щелочного

компонента (20% NaOH ) для активизации твердения металлургического шлака. Шлакощелочная

смесь активизирует гидратационную способность отходов обогащения магнетитовых

руд .

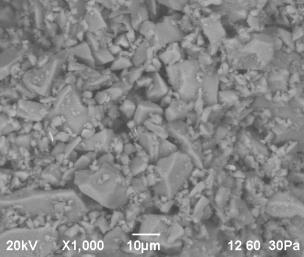

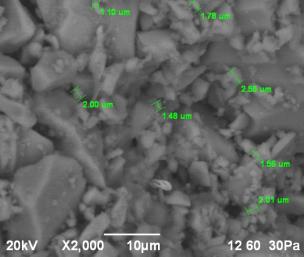

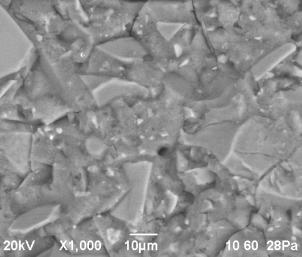

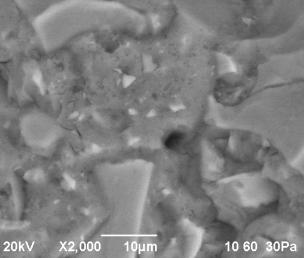

Добавление

гидрооксида натрия уплотняет структуру камня вяжущего, увеличивая долю аморфной

«склеивающей» массы (рисунок 1). Следовательно, активизация гидратационных

свойств техногенного сырья позволяет вовлечь в производство малоэнергоемких

вяжущих различные виды отходов.

Поризация

– определяющая стадия технологического процесса получения ячеистых материалов.

Поризация щелочесиликатных композиций зависит от важных технологических

факторов: вещественный состав исходной смеси, режим вспенивания массы [2].

Таблица 1 – Влияние NaOH

на твердение

щелочесиликатных композиций

|

Содержание компонентов смеси, % |

Содержание NaOH, % |

Предел прочности при сжатии, МПа, в возрасте, сут |

||||

|

3 |

14 |

28 |

||||

|

шлак металлургический |

отходы обогащения магнетитовых руд |

|||||

|

100 |

– |

– |

19 |

25 |

31 |

|

|

100 |

– |

10 |

27 |

45 |

65 |

|

|

100 |

– |

20 |

32 |

65 |

95 |

|

|

100 |

– |

30 |

36 |

67 |

94 |

|

|

80 |

20 |

– |

8 |

14 |

21 |

|

|

80 |

20 |

20 |

15 |

50 |

85 |

|

|

60 |

40 |

– |

5 |

9 |

18 |

|

|

60 |

40 |

20 |

9 |

26 |

53 |

|

Исследовано

влияние вещественного состава на поризацию щелочесиликатных композиций. Для

поризации масс использовали поверхностно активные вещества различного

происхождения протеиновый пеноконцентрат Унипор, пенообразователи на

синтетической основе Fairy и Zelle

– 1.

Пеномассы

готовили по одностадийному методу: суспензию, полученную перемешиванием всех

компонентов, вспенивали в смесителе миксерного типа. Сухие компоненты массы тщательно перемешивали, затем всыпали

в раствор, после чего смесь подвергалась вспениванию с помощью мешалки

миксерного типа в течение 2 мин. Скорость вращения механизма 600 об/мин.

Свойства пеномассы оценивали

по кратности и плотности. Образцы пенобетона размером 40х40х40 мм твердели в

нормальных условиях.

Исследованы

пены, образованные на основе водных растворов гидрооксида натрия NaOH

(плотность 1200 кг/м3), карбоната натрия Na2CO3 (плотность 1200 кг/м3)

и жидкого стекла (плотность 1250 кг/м3).

Рисунок

1 – Влияние NaOH на структуру

шлакощелочного камня (28 сут)

Пенообразователи

добавляли в количестве 2%. Раствор гидрооксида натрия плотность

1200 кг/м3 не вспенивался, поэтому использовали его сочетание с

водой в равных соотношениях. Анализ полученных результатов выявил существенную

зависимость вспенивания и пористой структуры масс от состава раствора (таблица 2).

Использование протеинового пенообразователя Унипор для всех исследуемых щелочных

растворов не обеспечивает пены требуемой структуры и устойчивости.

Пена

из раствора карбоната натрия и Унипора разрушается почти мгновенно. Состояние

пен на основе синтетического пенообразователя Fairy неоднозначно: мелкая структура и высокая

устойчивость пены – из жидкого стекла; крупнопористая легко разрушаемая пена

– на основе раствора NaOH.

Таблица 2 –

Влияние состава щелочесодержащего раствора на свойства пены

|

Состав раствора |

Вид

пенообразователя |

Кратность

пены |

Плотность пены, кг/м3 |

Качественная

характеристика пены

|

||

|

размер |

однородность пористости |

устойчивость |

||||

|

NaOH : вода (1:1) |

Fairy |

1,6 |

690 |

крупные |

неоднородная |

низкая |

|

Zelle – 1 |

8,5 |

130 |

мелкие |

однородная |

высокая |

|

|

Унипор |

7,5 |

150 |

средние |

неоднородная |

средняя |

|

|

Na2CO3 |

Fairy |

2,0 |

590 |

крупные |

неоднородная |

средняя |

|

Zelle – 1 |

8,0 |

150 |

очень

мелкие |

однородная |

высокая |

|

|

Унипор |

2,5 |

480 |

мелкие |

неоднородная |

низкая |

|

|

Na2O(SiO2)n |

Fairy |

7,0 |

180 |

очень

мелкие |

однородная |

высокая |

|

Zelle – 1 |

6,5 |

190 |

мелкие |

однородная |

высокая |

|

|

Унипор |

6,5 |

190 |

средние |

неоднородная |

средняя |

|

Испытания

комбинированных растворов подтвердили целесообразность применения синтетических пенообразователей.

Вывод. Оптимизация

рецептуры щелочесиликатных масс способствует образованию структуры с замкнутыми

ячейками, повышению прочности межпоровых перегородок

Литература:

1.

Рахимов Р.З., Хабибуллина Н.Р., Рахимов М.М. и др.Бетоны на основе композиционных шлакощелочных вяжущих //

Технологии бетонов. – 2006. – №3. – С. 18 –19.

2.

Лотов В.А., Кутугин В. А. Формирование пористой структуры пеносиликатов на основе

жидкостекольных композиций // Стекло и керамика. – 2008. – №1. – С. 6 – 10.