Д.т.н.,

проф. Качанов И.В., к.т.н, доц. Шарий В.Н.,

аспирант Власов В.В.

Белорусский национальный технический

университет

Компьютерное

моделирование в DEFORM-3D для анализа пластического течения при

скоростном горячем выдавливании биметаллических стержневых деталей штамповой

оснастки

В БНТУ разработана новая ресурсосберегающая

технология получения биметаллического стержневого инструмента (пуансоны,

толкатели, матричные вставки, фрезы и пр.), реализуемая в клиновых и конических

матрицах при совместном протекании формообразования и сварки рабочей и основной

части инструмента методом скоростного горячего выдавливания (СГВ).

Использование метода СГВ обеспечивает

получение точных заготовок под инструмент с повышенными механическими

свойствами. При этом в качестве основы в составной заготовке используются

конструкционные стали, а для рабочей части – высоколегированные штамповые

стали, с их значительной экономией (до 90%).

Для интенсификации процесса разработки

технологических операций скоростного горячего выдавливания (СГВ) необходим

анализ пластического течения, а также сведения об откликах системы штамп –

инструмент – деформируемый образец на изменение технологических параметров. Для

получения соответствующей информации могут быть использованы методы

экспериментального исследования и теоретического моделирования, а также их

комбинация.

Главная трудность при использовании всех

методов экспериментального исследования заключается в необходимости

изготовления технологической оснастки – инструмента и штампа. При проработке

нескольких вариантов стоимость изготовления оснастки становится весьма

значительной.

Существенным недостатком теоретических

методов является трудность или невозможность их применения к исследованию

сложных процессов СГВ. Кроме того, к

недостаткам следует отнести неадекватность принимаемых допущений физической

природе реальных процессов СГВ; принятие гипотезы идеальной пластичности или

усреднение интенсивности напряжений по очагу пластической деформации;

затруднённость или вовсе невозможность учёта контактных условий и правильной

оценки формоизменения деформируемого образца на каждом этапе течения процесса;

произвольное задание полей скоростей и перемещений в таких методах как метод

верхней оценки и баланса работ (мощностей); сложность или практическая

невозможность учёта динамических эффектов [1, 2].

Альтернативой экспериментальному исследованию

и теоретическому анализу является использование имитационного моделирования

процессов объёмной штамповки с помощью метода конечных элементов (МКЭ). Неоспоримым и весьма ценным достоинством этого

метода является возможность проведения комплексного физико-механического

анализа на стыке таких дисциплин, как прочность, пластичность, усталость и

ползучесть при скоростных, многоцикловых и квазистатических нагрузках;

термодинамика; электромагнетизм; динамика жидкостей и газов; динамические свойства

твердых тел (распространение упругих и пластических волн, колебательные

процессы). Корректная модель в МКЭ максимально приближена к реальному

физическому процессу и позволяет учитывать весьма тонкие физические эффекты.

На основе исходных данных, (размеры и форма

составной заготовки, пуансона и полуматриц, создадим модель для анализа

пластического течения (рис. 2) применительно к биметаллической составной

заготовке, приведенной на рисунке 1.

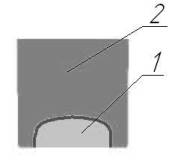

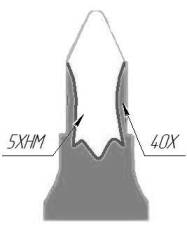

Рисунок

1. Модель составной заготовки:

1 – Сталь 5ХНМ; 2-Сталь 40Х

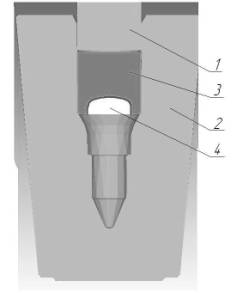

Рисунок

2 Модель для анализа пластического течения до ударного нагружения составной

заготовки: 1 – промежуточный боек;

2 – полуматрица;

3 – сталь 40Х; 4 – сталь 5ХНМ;

После создания исходной модели в

препроцессоре программы

DEFORM-3D задаем следующие исходные данные:

– начальную скорость деформирования v0 = 70-80 м/с [3];

– температуру составной заготовки T = 11500 С (учитываем, что потеря

температуры ΔT при

переносе от печи до штампа составляет 500 С);

- учет потери тепла заготовки при

взаимодействии с инструментом и приращение температуры в ходе деформирования

(программа определяет автоматически);

– коэффициент трения f = 0,3 (указанная величина f принимается по данным работы [2]);

– количество конечных элементов в объеме

заготовки 20000 (задается в зависимости от требуемой точности расчета).

После ввода данных запускается пошаговый

процесс симуляции с возможностью ввода линии раздела биметалла и просмотра

картины течения на любом шаге, т.е. при любом перемещении пуансона, например,

момент завершения процесса деформирования (рис. 3) и т.д.

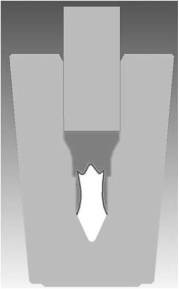

Рисунок

3 Модель пластического течения в момент завершения процесса деформирования

составной заготовки

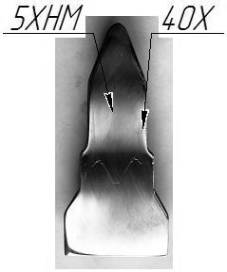

Сравнительный анализ пластического течения

реального образца и полученной модели можно провести визуально по анализу

образцов на рисунок 4, где видно значительное сходство в характере пластического

течения сравниваемых образцов, а некоторые отличия обусловлены упрощением

принятых для модели и неучтенных физических явлений при деформации реального

образца. В целом же моделирование пластического течения биметаллических

составных заготовок можно считать качественным и достоверным.

а) б)

б)

Рисунок

4 . Внешний вид биметаллических образцов после деформации реальных образцов (а)

и моделей (б)

Список

использованных источников

1.

1. Иванов К. М.

Исследование технологических возможностей поперечного выдавливания методом

конечных элементов / Иванов К. М., Лясников А. В., Гуменюк Ю. И., Матвеев С. А.

– Металлообработка. – 2001.– №2. С. 24…27.

2.

Иванов К. М.

Метод конечных элементов в технологических задачах ОМД: Учебное пособие /

Иванов К. М., Шевченко В. С., Юргенсон Э. Е.С-Пб: Институт Машиностроения,

2000. 217 с.

3.

Качанов, И.В.

Скоростное горячее выдавливание стержневых изделий с плакированием торцовой

части / И.В. Качанов [и др.]. Минск: БНТУ, 2011. – 199 с.