Технические науки/ Металлургия

Д.т.н. Даулетбаков Т.С.,

к.т.н. Молдабаева Г.Ж., к.т.н. Акильбекова Ш.К.

Казахский национальный

технический университет

имени К.И. Сатпаева,

Казахстан

ПОВЕДЕНИЕ МЫШЬЯКА И СУРЬМЫ ПРИ

ПИРОМЕТАЛЛУРГИЧЕСКОМ ПРОИЗВОДСТВЕ МЕДИ

Введение: Возможность удаления

мышьяка и сурьмы в газовую фазу основана на свойстве этих элементов

образовывать летучие соединения в разных условиях. В окислительной атмосфере

мышьяк может переходить в газовую фазу в виде оксидов, например, в виде AsO4, имеющего высокое

давление паров при температурах, характерных для обжига. В нейтральной

атмосфере мышьяк удаляется в форме As4, в

восстановительно-сульфидирующей атмосфере – в виде сульфидов мышьяка (As4S3, As4S6, As4S4, AsxSy). При проведении обжига в сульфидирующей,

нейтральной или малоокислительной атмосфере сурьма может быть переведена в

газовую фазу в форме Sb2S3 или Sb2O3.

По

имеющимся литературным данным практически весь мышьяк и сурьма могут быть

удалены при обжиге концентрата в интервале температур 1000-1100 К. При этом

основное влияние на достижение конечного результата оказывают два фактора –

парциальное давление кислорода в системе и длительность процесса обжига.

Удаление примесей мышьяка и сурьмы из

концентрата при обжиге – комплексный процесс, состоящий из нескольких основных

этапов, таких, как диссоциация, диффузия, химические реакции, теплопередача и

др.

При условии поддержания в процессе обжига

высокого парциального давления кислорода в газовой фазе последний становится

избыточным и способствует образованию в концентрате различных нелетучих

арсенатов, что замедляет удаление примесей из огарка. При этом необходимо

учитывать то обстоятельство, что сурьма образует малолетучие оксиды или

соединения с другими металлами при более низких значениях парциального давления

кислорода, по сравнению с мышьяком, и труднее удаляется из концентрата.

Соединения сурьмы имеют более низкое давление пара, чем соединения мышьяка, и

поэтому удаление сурьмы из огарка требует большего времени обжига и более

высокой температуры.

В литературе известен

восстановительно-дистилляционный обжиг тетраэдритового поликомпонентного сырья [1].

Обжиг проводится в потоке диоксида углерода, в качестве восстановителя

используется кокс. В состав концентрата входили также пирит, халькопирит,

борнит. Состав обжигаемого материала был следующим, %: 18-23 меди, 5-13 сурьмы,

20-26 серы, до 4 мышьяка, 20-26 железа. При температуре обжига 920-950 К

удалось снизить содержание сурьмы в огарке до 0,9-1 % и перевести мышьяк в

возгоны на 95-97 %.

Известны работы по обжигу медно-мышьяковых

концентратов в печах кипящего слоя и, в частности, двухстадийный [2]. Обжиг

проводился в слабоокислительной атмосфере (парциальное давление кислорода около

10-8 Па) при 1000-1100 К. Для проведения опытов были использованы

чистые концентраты: энаргит, халькопирит, арсенопирит, а также их смеси.

Концентраты содержали 8-25 % мышьяка, до 28 % меди и немного сурьмы. После

первой стадии обжига в огарке было, %: 0,25-0,64 мышьяка и 0,1-0,13 сурьмы.

Извлечение сурьмы в возгоны составило 80-90 %.

При проведении окислительного обжига

мышьяксодержащих концентратов достаточно сложно добиться глубокого удаления

мышьяка в возгоны. При этом в состав получаемых возгонов в большом количестве

входят оксиды мышьяка, а также арсенаты и арсениды цветных металлов, которые

обладают высокой токсичностью и хорошо растворяются в воде, что создает большие

сложности при переработке и захоронении полученных возгонов.

С точки зрения вопросов экологии и охраны

окружающей среды более предпочтителен процесс удаления примесей из концентратов

в форме сульфидов, что позволяет извлечь мышьяк в форме малорастворимых и

малотоксичных соединений.

Так, в работе [3] сульфидирование арсенатов

железа и меди серой в нейтральной атмосфере в интервале температур 600-900 К

позволило перевести в возгоны 96-97 % исходного мышьяка. Химический состав

возгонов близок к химическому составу тетрасульфида мышьяка. Данные проведенных

экспериментов показали, что для более глубокого извлечения мышьяка из

концентрата необходимо поддерживать температуру на максимально возможном уровне

(более 900-950 К), однако в процессе сульфидирующего обжига не должно

происходить спекания материала.

Известен сульфидирующий обжиг медно-цинковых

концентратов для увеличения степени отгонки мышьяка [4]. В качестве

сульфидизатора опробован пирит, взятый в количестве 20 % от массы обжигаемого

концентрата. В исходном концентрате содержалось 6-7 % мышьяка, после проведения

сульфидирующего обжига в огарке осталось 0,1-0,2 % мышьяка, до 30 % серы.

Полученные возгоны состояли из сульфидов мышьяка (55-60 %), низшего оксида

мышьяка (30-35 %) и элементного мышьяка (5-10 %).

Одним из перспективных методов переработки или

подготовки к металлургической переработке сложного полиметаллического сырья, в

частности, медного является вакуумная пироселекция в аппаратах кипящего слоя,

принцип работы которых основан на просасывании нейтрального газа через пористое

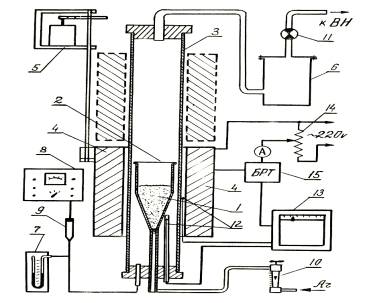

днище и слой материала с помощью вакуумных насосов (рисунок 1).

Она позволяет вывести летучие составляющие, в

том числе и токсичные соединения, в начале процесса, упростить состав исходных

материалов и схем их дальнейшей переработки, вовлечь в переработку не только

концентраты, но и промпродукты, повысить комплексность использования сырья и

предохранить окружающую среду от вредных выбросов.

Переработке подвергались медно-мышьяковый

материал, содержащий, %: 10,2-11,4 Cu, 10,2-10,6 As,

24,4-24,7 S, 34,5-36,3 Fe, 0,98-1,3 Sn и

медно-сурьмянистый концентрат, содержащий, %: 23,6 Cu, 14,8 Sb,

0,8 As, 0,9 Hg, 28,2 S,

25,4 Fe.

1 – испарительный сосуд

с пористым дном /воронка/; 2 –

фильтр из кварцевой ткани; 3 –

кварцевая труба; 4 – печь; 5 – механизм подъёма печи;

6 – фильтр; 7 – вакууметр ртутный; 8 – вакууметр ВСБ – 1;

9 – преобразователь МТ –

6; 10 – ротаметр; 11 – дроссель;

12 – термопары; 13 – потенциометр; 14 – автотрансформатор;

15 – система

автоматической регулировки температуры

Рисунок 1 -

Схема лабораторной установки вакуумкипящего слоя

Для перевода мышьяка в нетоксичную сульфидную

форму и связывания сурьмы в летучий сульфид Sb2S3, в шихту при недостатке

в ней серы, добавляли 3-5 % от массы концентрата пирит или осуществляли

сульфидирование парами элементной серы. Переработка осуществлялась в интервале

температур 700-870 ºС, давлении 0,65-1,3 кПа. При этих условиях высокая

степень отгонки мышьяка 98,5-99 % достигалась уже при температуре 700 ºС и

он конденсировался в возгонах на 95-96 % в виде нетоксичных сульфидных возгонов

и на 4-5 % в виде элементного мышьяка. Высокая степень отгонки сурьмы 93-97 %

достигалась при температурах 850-870 ºС. При этих же условиях мышьяк и

ртуть на 99-99,5 % переходили в возгоны, а медь на 99 % концентрировалась в

огарке и оборотных пылях.

Таким образом, вакуумтермическая технология и

аппаратура открывают большие возможности для практического осуществления

пироселекции многих сложных полиметаллических концентратов и промпродуктов

металлургического производства, а также позволяет существенно повысить

комплексность использования сырья без загрязнения окружающей среды токсичными

соединениями мышьяка, ртути и свинца.

Литература:

1

Bobok L., Cempa S., Spetuch V., Szarvasy P. Reduction-volatilising roasting of

tetraedrite polimetalic ores. Zbornik vedeckych prac. 1987. Vol. 2. P. 265-279.

2

Lindkvist G., Holmston A. Roasting of complex concentrates with high arsenic

content. Advences in sulfide smelting. 1983. Vol. 2. P. 451-472.

3

Исабаев

С.М., Пашинкин

А.С., Мильке

Э.Г., Жамбеков

М.И. Физико-химические

основы

сульфидирования

мышьяксодержащих

соединений. Алма-Ата:

Наука, 1986. 184 с.

4 Халемский А.М., Векслер С.Ф., Луганов В.А.,

Сажин Е.Н., Плахин Г.А. Поведение мышьяка при плавке медно-цинковых материалов.

Цв. металлы. 1986. № 4. С. 37-39.