К.т.н., проф. Сергеев С.В., ст. преп.

Некрутов В.Г.,

ст. преп. Иршин А.В., студ. Карпов М.А.

ФГБОУ ВПО «Южно-Уральский государственный университет»

(национальный исследовательский институт), Россия

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ

ПЕРЕРАБОТКИ

КЕРАМИЧЕСКИХ ЭЛЕКТРОИЗОЛЯТОРОВ

ВО ВТОРИЧНОЕ СЫРЬЕ

Интенсивное использование керамических

электроизоляторов началось еще в середине 20-го столетия. С того времени

накопилось огромное количество отработанных изоляторов, которые вывозятся и

хранятся на специализированных полигонах, в связи с этим отчуждаются большие

территории.

Керамические отходы можно без

преувеличения назвать вечными. Поэтому исследователи, работающие над

утилизацией отходов, по-прежнему ищут новые решения для переработки

керамических электроизоляторов. По сравнению с переработкой иных материалов, для керамики требуется гораздо более сложная

технология и специальное оборудование.

Одним из направлений использования

измельченной керамики является добавка её в бетонные смеси. Керамика в качестве

наполнителя является экономически предпочтительнее гравия, эксплуатационные

расходы на получение такого наполнителя, в 2-2,5 раза ниже, чем добыча гравия в

специализированных карьерах.

Щебень керамический возможно получить

дроблением керамических электроизоляторов. По крупности зерен, зерновому

составу и объему пустот должен удовлетворять требованиям, предъявляемым к

гравию для обычного бетона. Зерен мельче 5 мм допускается не более 10% по весу,

в том числе зерен мельче 0,15 мм - не более 5%. Предел прочности при сжатии

бетона на испытуемом щебне должен быть не менее 120% от требуемой марки бетона.

Для измельчения керамических электроизоляторов

существуют 2 вида дробилок: молотковые и шаровые. Наиболее

производительными из них являются

молотковые, однако, существующие конструкции не предназначены для размерного

измельчения. Как правило, в них измельчение происходит в общей массе, а затем

полученные продукты измельчения классифицируют.

Для стабилизации размера, полученного

продукта нами была разработана новая схема дробления в молотковой дробилке, в

которой управление размером измельчённого продукта осуществляется путём

изменения амплитуды и частоты вынужденных колебаний рабочего элемента[1].

В процессе разработки были изучены

математические модели, описывающие управление процессом измельчения, в

частности математическая модель П.Р. Риттенгера для молотковых дробилок,

которые не отражают процесс размерного измельчения.

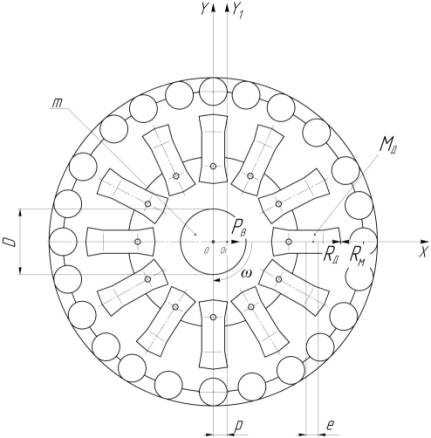

Для размерного измельчения с

использованием вибраций рабочего органа была разработана модель колебательной

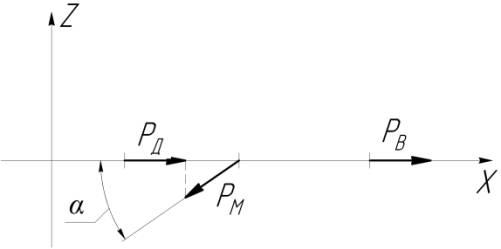

системы (рис. 1). По этой модели была составлена схема действия сил в

вибрационной молотковой дробилке (рис. 2) .

Рисунок 1.

Модель колебательной системы молотковой дробилки.

Рисунок 2. Схема действия сил в вибрационной молотковой дробилке.

По схеме изображенной в соответствии с рис. 2 составляем уравнения равновесия системы:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

С учётом теории Мора и формулы

давления дробящего элемента коэффициент увеличения нагрузки будет равен:

или

![]()

Соответственно

размер частиц на выходе можно регулировать по следующей зависимости, которая отражает эту возможность:

где PВ – центробежная сила

кинематически неуравновешенного ротора

вибропривода (вынуждающая сила вибропривода); PД – центробежная сила дробящего элемента; PМ – сила сопротивления слоя разрушаемого

материала; e – амплитуда колебаний центра тяжести дробящего элемента;

q –

соотношение масс колебательной системы дробилки; MД – масса дробящего элемента; m – масса ротора вибропривода; σЭ

– предел прочности перерабатываемого материала; FД – площадь поперечного сечения перерабатываемого

материала; ρ – амплитуда колебаний

центра тяжести m ротора; D –

диаметр тарелки ротора в зоне их сопряжения с контртелом; ω – частота колебаний роторов; РОС – осевая сила прижима ротора к контртелу; l – длина

ротора; ωВР – частота

вращения ротора; j –

жесткость стержня ротора; d – диаметр стержня ротора; EC – модуль упругости материала стержня ротора; b0 – размер исходного сырья; σВС – предел прочности материала при сжатии; τВ – предел прочности

материала при сдвиге.

Амплитуда

колебаний дробящего элемента определяется степенью деформации слоя материала и

величиной центробежной силы вибропривода. В свою очередь величина силы

сопротивления слоя зависит от степени его уплотнения. Таким образом, меняя

величину дробящей силы, можно обеспечить такую степень уплотнения слоя, при

которой частицы материала, подвергаясь всесторонней нагрузке, будут разрушаться

преимущественно по слабым межкристаллическим зонам без нарушения целостности

самих кристаллических блоков, что приводит к получению продукта дробления

преимущественно кубовидной формы при минимальном переизмельчении.

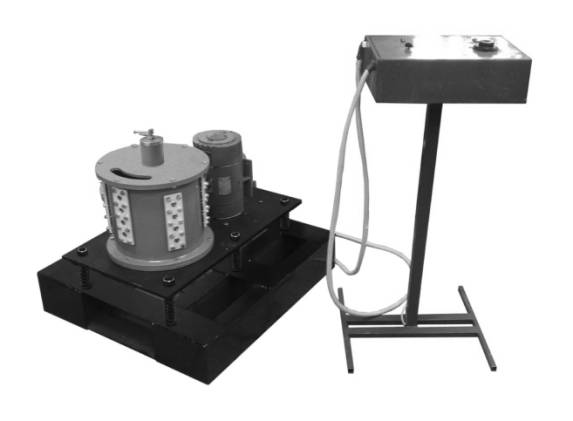

Предлагаемый принцип размерного измельчения

керамических электроизоляторов реализован в конструкции вибрационной молотковой

дробилки[2]. Для исследования процесса дробления была спроектирована и

изготовлена малогабаритная лабораторная установка (рис. 3).

Предлагаемый принцип размерного измельчения

керамических электроизоляторов реализован в конструкции вибрационной молотковой

дробилки[2]. Для исследования процесса дробления была спроектирована и

изготовлена малогабаритная лабораторная установка (рис. 3).

Рисунок 3. Малогабаритная

лабораторная установка.

В

ходе выполнения экспериментов выявлена возможность управления и стабилизация

размера частиц на выходе, тем самым перерабатывая керамические электроизоляторы

в качественное вторичное сырье, которое удовлетворяет требованиям,

предъявляемым к гравию для обычного бетона (рис. 4).

Рисунок 4. Полученные продукты

измельчения керамических

электроизоляторов.

Литература:

1.

Пат. 2347627

Российская Федерация, МПК7 B06B

1/16. Способ возбуждения колебаний и устройство для его осуществления / С.В.

Сергеев, Б.А. Решетников, Р.Г. Закиров, Е.Н. Гордеев, Ю.С. Сергеев. – № 2007136688/28;

заявл. 04.10.2007; опубл. 27.02.2009. – Бюл. № 6.

2.

Сергеев, С.В. Вибрационные роторные приводы машин:

монография / С.В. Сергеев, Б.А. Решетников, Р.Г. Закиров. ‒ Челябинск:

Издательский центр ЮУрГУ, 2007. – 242 с.