Технические науки/2. Механика

К.т.н.,

доцент Королев А.Е.

ФГОУ ВПО Государственный аграрный

университет Северного Зауралья

ВЛИЯНИЕ

ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ

НА ПРИРАБОТКУ

СОПРЯЖЕНИЙ

Интенсивность

изнашивания пар трения зависит от свойств материалов деталей, технологической

подготовки поверхностей и от режима работы . Коэффициент трения является

сложной функцией условий работы пары трения: смазочная среда, контурное

давление, механические свойства материалов и шероховатость их поверхностей .

Для неприработанных деталей удельная нагрузка нелинейно влияет на износ и

коэффициент трения, причем более существенно для поверхностей с малой площадью

контакта. Минимум износа и потерь на трение при упругом насыщенном контакте

характерен только для материалов, обладающих невысоким модулем упругости .

Увеличение прочностных свойств деталей положительно влияет на их

износостойкость. Влияние микрогеометрии поверхности на износ весьма

существенно, поскольку комплексный критерий шероховатости может меняться на

четыре порядка. При приработке сопряжений имеет место более интенсивное

изнашивание деталей и повышенное тепловыделение, сопровождающиеся как

изменением физико-механических свойств материала, так и трансформацией

микрогеометрии поверхностей. Скорость скольжения определяет время существования

единичной фрикционной связи и, следовательно, скорость деформирования

материалов. От скорости скольжения зависит мощность тепловыделений и

температура на контакте. Нагрев поверхностных слоев трущихся тел приводит к

изменению их механических, фрикционных и структурно-химических свойств. С

ростом температуры модуль упругости материала уменьшается сравнительно мало, а

параметры прочности снижаются существенно. При достижении на контакте

определенных температур и воздействии механо-химических факторов происходят

коренные изменения в материале и в сущности поверхностные слои приобретают качественно

новые механические свойства, при которых интенсивность изнашивания может изменятся

на несколько порядков.

Эксперименты проводились

на машине трения СМЦ-2 с образцами вал-втулка. Материал деталей: вал – сталь 45

(твердость НВ 190), втулка - бронза ОЦС-5-5-5. В соответствии с планом опытов

половина вращающихся образцов подвергалась термической обработке, при этом

достигалась их твердость до 295 НВ,

которая определялась на твердомере ТШ-2М. Взвешивание деталей проводилось на

весах ВЛА-200М с точностью до ![]() 0,0001 г, а шероховатость поверхностей трения замерялась на

профилометре модели 283. Коэффициент трения вычислялся по

моменту трения, который в процессе испытаний записывался самописцем

потенциометра на диаграммную ленту. Испытания образцов проводились в камере со

смазочным маслом М-10Г2 при температуре 85

0,0001 г, а шероховатость поверхностей трения замерялась на

профилометре модели 283. Коэффициент трения вычислялся по

моменту трения, который в процессе испытаний записывался самописцем

потенциометра на диаграммную ленту. Испытания образцов проводились в камере со

смазочным маслом М-10Г2 при температуре 85![]() 5

5![]() .

.

Материалы и условия

испытания подобраны таким образом, что позволяют имитировать процесс трения и

изнашивания шейки коленчатого вала и вкладыша. При исследовании варьировались

следующие факторы: нагрузка на образцы (P - 600…1700 H),

угловая скорость вала (V - 5…17 с-1),

продолжительность испытания (T - 2…6 ч), твердость

вала (H - 1900…2950 МПа), шероховатость вала (R -

0,5…4 мкм). Выходными параметрами были приняты весовой износ (I) и

коэффициент трения (f). Испытания проводились с 4-х кратной

повторностью. Обработка результатов опытов выполнялась методом корреляционного

анализа.

В результате

испытания пар трения и обработки опытной информации получены следующие

зависимости:

I = 142,

8∙P-1,21∙H-1,43∙R-1,06∙V1,11∙T1,13, (1)

f =

4,9∙10-4∙P1,02∙H1,22∙R0,90∙V-0.61∙T-0,62. (2)

Коэффициенты

множественной корреляции составили 0,91 и 0,93, что свидетельствует о высокой

степени взаимосвязи изучаемых факторов. Наибольшее влияние на выходные

параметры оказывают скорость вращения вала и продолжительность работы (табл.).

Таблица -

Степень влияния факторов

|

Выходные параметры |

Факторы |

||||

|

нагрузка |

твердость |

шероховатость |

скорость |

время |

|

|

Износ |

0,060 |

0,140 |

0,106 |

0,385 |

0,309 |

|

Коэффициент трения |

0,134 |

0,034 |

0,079 |

0,399 |

0,354 |

В уравнениях

(1) и (2) показатели степени имеют противоположные знаки. Увеличение

физико-механических показателей металлов способствует повышению износостойкости

деталей. При этом возрастают касательные напряжения и количество контактирующих

микронеровностей, а, следовательно, увеличивается и сила трения. С увеличением

скорости вращения вала растет гидродинамическое давление и частота

контактирования шероховатостей, поэтому повышается износ, но снижается

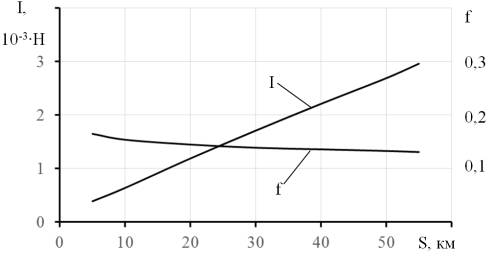

коэффициент трения. Для иллюстрации процессов в трибологической системе представлен график (рис.) изменения

выходных параметров от обобщенного временного показателя - пути трения (S = V∙T).

Рис.

Изменение износа и коэффициента трения в процессе испытания

Скорость износа

в несколько раз больше изменения коэффициента трения. Сила трения уменьшается и

практически не изменяется после 4 часов испытания, а интенсивность изнашивания

стабилизируется после 15 часов. В начальный период приработки под воздействием

температуры и смазочной среды происходит химическая модификация поверхностных

слоев деталей, что приводит к постепенному снижению момента трения, процесс

формирования опорной площади продолжается.

Литература:

1. Горленко А.О. Технологическое повышение

износостойкости цилиндрических поверхностей трения / А.О. Горленко, В.П.

Матлахов // Трение и смазка в машинах и механизмах. - 2010. – №5. – С.14-20.

2. Харламов В.В. Модель изнашивания жестко-пластичного

материала в контакте скольжения/ В.В. Харламов, Н.Г. Белявина, М.Ю. Сырбу //

Трение и износ. – 2008. – № 2. – С. 144-153.

3. Дуб С.Н. Повышение износостойкости трущихся

поверхностей пар трения / С.Н. Дуб, А.Н. Ковальчук, Д.Б. Глушкова и др. //

Вестник Харьковского национального автомобильно-дорожного университета. – 2009.

- №46. – С. 54-58.