Технічні науки / 3. Галузеве машинобудування

К.т.н. Савицький Ю.В., Ходневич Б.Л.

Хмельницький національний університет

Свердла з міжлезовим

гідравлічним зв'язком для свердління глибоких отворів

Вступ. У всіх галузях машино- і

приладобудування застосовуються деталі, що мають глибокі отвори.

Масовими споживачами деталей з глибокими отворами є загальне і спеціальне

машинобудування, суднобудування, авіабудування, нафтове і хімічне

машинобудування, приладобудування і ін [1].

Деталі з глибокими отворами зустрічаються

найрізноманітнішої форми. Одержуються вони різними методами, з різною

точністю і чистотою обробки, з різних матеріалів і мають великий діапазон

діаметрів і лінійних розмірів. Більшість металевих і неметалевих деталей, що

мають глибокі отвори, виготовляється без застосування глибокого свердління.

Найчастіше глибокі отвори виконуються металургійними методами:

методами литва, гнучкої або завивкою листового матеріалу з подальшою зваркою в

труби, різними методами плющення, волочінням, екструзією[2, 3, 4,5] і ін.

При обробці отворів глибиною

понад 5 діаметрів одною з основних проблем є одержання стружки

певних розмірів, форми і забезпечення стабільного її видалення з зони різання.

У

конструкціях свердел для глибокого свердління отворів та методах їхнього заточування

відображається бажання одержати такий інструмент, у якому повинні одночасно

поєднуватися високі характеристики жорсткості з забезпеченням найвигідніших

умов процесу різання, подрібнення і видалення стружки з зони різання [6, 7].

Основна

частина. Конструкція свердла з міжлезовим гідравлічним зв'язком

проектується на основі функціональної схеми та конструктивної схеми дволезового

свердла, яке працює за методом поділу ширини зрізу.

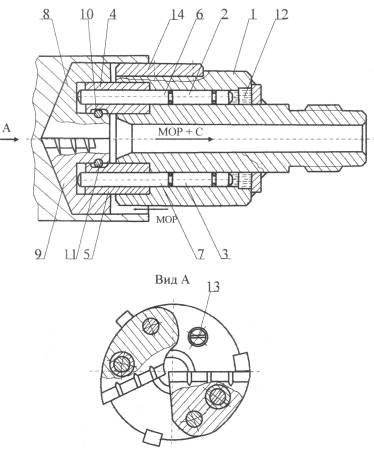

На рис.1 наведена конструкція розробленого збірного свердла з

гідравлічним міжлезовим зв'язком. В корпусі 1 свердла виконані повздовжні

ступінчасті циліндричні отвори, в яких встановлені плунжери 2 і 3, кінці яких

вільно проходять в отворах втулок 4 і 5, жорстко з'єднаних з корпусом. Дані втулки

поряд з циліндричними пальцями 6 і 7 являються напрямними елементами для лез 8

і 9, які є різальними елементами збірного свердла. Для обмеження відносного

зміщення лез по відношенню до напрямних елементів призначені циліндричні

пальці 10 і 11. В конструкції передбачені отвори для плунжерів, які гідравлічно

з'єднані між собою кільцевою канавкою 12. Для заливки рідини використовується

отвір в корпусі свердла, який закритий різьбовою конічною пробкою 13.

Для

базування свердла в отворі використовуються три твердосплавні напрямні пластини

14. В процесі оброблення отвору автоматичне вирівнювання навантажень між

лезами інструменту здійснюється за рахунок відносного зміщення плунжерів,

зусилля на яких внаслідок прямого гідравлічного зв'язку залишається однаковим.

Відстань

між різцями і корпусом вибирається з врахуванням величини ходу плунжера та

податливості рідини під навантаженням. Для базування свердла в отворі на

корпусі останнього розміщено три напрямні пластини (виготовлених з

вольфрамо-кобальтового сплаву ВКЗ, ВК6 або ВК8) із зворотною конусністю 1:100.

Для запобігання заклинюванню свердла в отворі, напрямні пластини розташовують

не симетрично. Свердло кріпиться хвостовиком до порожнистої штанги відповідної

довжини шляхом різевого з'єднання обох елементів з допомогою багатозахідної

прямокутної різі. Внутрішня порожнина корпуса та штанги служить для

транспортування стружки та МОР, а також для додаткового охолодження корпусу

інструменту.

Принцип

дії інструмента з міжлезовим гідравлічним зв'язком базується на законі Паскаля

про те, що тиск всередині рідини передається у всі сторони рівномірно, тобто

при однакових діаметрах плунжерів, осьові реакції різців на силу, яка діє на

них зі сторони корпуса будуть завжди однакові. В дійсності, через сили сухого

тертя між рухомими частинами свердла, цей принцип частково порушується.

Припустимо, що при свердлінні, по якійсь причин, сила на одному із різців

зросла і різниця сил на обох різцях є більшою за сумарну силу сухого тертя.

Зростання сили на різці викличе додаткове переміщення його плунжера і, як

наслідок, додаткове зростання тиску.

Рисунок 1 – Конструкція

збірного свердла з гідравлічним міжлезовим зв'язком

Згідно

закону Паскаля, навантаження на інший плунжер пропорційно зросте, що викличе

збільшення глибини різання на цьому різці, тобто інструмент налагоджується до

зміни умов роботи (різниці сил на різцях). Якщо ж різниця сил на різцях є

меншою за сумарну силу сухого тертя в рухомих елементах конструкції, то

плунжер буде утримуватися силою тертя, переміщення його буде не можливе і, як

наслідок, неможливою буде адаптація. Тому в даній конструкції необхідно

зменшувати сухе тертя, оскільки воно формує зону нечутливості свердла з

міжлезовим гідравлічним зв'язком.

При

збільшенні навантаження на інструмент (більшого за розрахункове) рідина

додатково стискається, різці впираються в корпус і, тим самим, кільцева

порожнина розвантажується від подальшого зростання тиску і тоді подальше

протікання процесу свердління нічим не відрізняється від обробки відомими свердлами.

Математична модель свердла з гідравлічним

зв’язком

Враховуючи особливості процесу

свердління розробленим свердлом, вважається за домінуючий напрямок поздовжня

вісь інструменту, тобто розглядаються тільки осьові коливання та процеси, а

впливом кутових коливань знехтуємо.

Швидкість зміни тиску у

сполучених посудинах:

![]()

![]() , (1)

, (1)

![]()

![]() , (2)

, (2)

де: p1, p2 – значення тиску в порожнинах

відповідно першого та другого плунжерів; c0 – об'ємна жорсткість рідини; Q1,Q2 – об'ємні витрати рідини на

"входах" у порожнини відповідно першого та другого плунжерів; Q0 - об'ємні витрати рідини в

з'єднувальному отворі.

![]() , (3)

, (3)

де: S1=S2=S – площа поперечного перерізу

плунжера, V1,V2 –

швидкості відповідних плунжерів відносно корпуса.

, (4)

, (4)

де: Dp – перепад тиску на обох краях

з'єднувального отвору (Dp=p1-p2); h - динамічна в'язкість рідини; L – довжина з'єднувального

отвору; d0-

умовний діаметр з'єднувального отвору.

Щодо

загальних рівнянь руху механічної системи, то спроектувавши на вісь ОХ усі сили

(пружності, інерції та тиску),що діють на певну масу, згідно другого закону

Ньютона, одержимо:

, (5)

, (5)

, (6)

, (6)

, (7)

, (7)

де x1 і x2 - переміщення лез, x3 - переміщення корпусу; y1, y2, – кінематичне збудження

свердла з боку деталі; y3 – кінематичне збудження свердла

з боку верстата.

Для визначення власних частот

складаємо систему диференціальних рівнянь та, прирівнявши нулю визначник

матриці, одержаної з цієї системи, отримаємо частотне рівняння. Розв'язуючи це

рівняння відносно w2, отримаємо:

(8)

(8)

Підставляючи значення ср

та попередньо визначені жорсткості і приведені маси у формулу, одержимо

примірні значення власних частот

коливань системи w1= 8.146ґ103 рад/с; w2=

2.855ґ105 рад/с.

Розрахувавши

узагальнений коефіцієнт опору k за логарифмічним декрементом коливань одержимо:

для борштанги з корпусом (перша форма коливань) k=2723; - для плунжерів із

різцями (друга форма коливань) k=636.

Висновки. Проведено теоретичні дослідження

впливу зміни твердості матеріалу заготовки на величину бічної сили уведення

свердла. Осьові сили на плунжерах свердла мають різні значення і носять пульсуючий

характер. Постійні за напрямом пульсації бічної сили з двохкратною до w частотою пульсацій навіть при невеликому

значенні (F”200 Н) є основною причиною уведення осі свердла від уявної осі отвору,

що оброблюється. Для інструменту з міжлезовим гідравлічним зв'язком бічні сили

повністю співпадають, тобто відбувається повна адаптація свердла до зміни умов

різання , що є наслідком відсутності бічної сили.

Визначено поріг нечутливості

свердла з міжлезовим гідравлічним зв'язком до різниці сил на різцях. Встановлено,

що існуюча в реальних конструкціях

свердла з міжлезовим гідравлічним зв'язком сила сухого тертя суттєво

погіршує процес адаптації свердла до зміни умов різання. Тому, при

конструюванні таких інструментів, необхідно, по можливості, зменшувати її

значення різними доступними методами.

Перелік посилань

1. Соколовский А.П. Курс

технологии машиностроения, М.–Л., Машгиз, 1969.

2. Аршинов В.А. и Алексеев Г.А. Резание металлов и

режущий инструмент. М., иэд-во «Машиностроение», 1974.

3. Баер А.Я. и Кононенко С.Г. Кольцевое сверление

глубоких отверстий. –«Машиностроитель», 1970, № П.

4. Веремейчук И.С. Сплошное сверление глубоких отверстий

М Оборонгиз, 1970.

5. 3лотницкии Б.В. Составное кольцевое сверло. ЛДНТП,

1972.

6. 3лотиицкии Б.В. Конструкция сверла для кольцевого сверления.

–«Станки и инструмент», 1981, № 8.

7. Иванов А.И. и Оборин А. И. Конструкция и эксплуатация

кольцевых сверл. Л., Машгиз, 1977.