Технические науки/3. Отраслевое машиностроение

к.т.н.

Павлов Е.И.

Южно-Российский

государственный

политехнический университет им. М.И. Платова

(Новочеркасский

политехнический институт), Россия

Экспериментальная установка исследования параметров рифления внутренней

поверхности корпуса вертикальных винтовых конвейеров

Вертикальные конвейеры являются одним из перспективных видов конвейерного оборудования, так как для развития современных предприятий необходимо повышение компактности расположения оборудования. На сегодняшний день актуальность снижения энергоемкости настолько велика, что этот фактор порой становится решающим при формировании цены конечного продукта.

Для увеличения коэффициента

трения между материалом и внутренней поверхностью корпуса вертикального

винтового конвейера, последнюю предлагается

выполнять не гладкой, а рифленой. При этом пространство между ребрами

заполняется материалом, и происходит частичная замена коэффициента трения

материала о металл на коэффициент трения материала о материал.

Увеличение коэффициента трения

между транспортируемым материалом и внутренней поверхностью корпуса

вертикального конвейера за счет рифления последней в виде продольных полос,

направленных по образующим цилиндра, не принесет положительного эффекта, так как

сыпучий материал, попавший в межреберное пространство, будет двигаться вниз под

действием собственного веса, что снизит эффективность функционирования конвейера.

Для увеличения коэффициента

трения между транспортируемым материалом и корпусом конвейера, можно

расположить ребра на внутренней поверхности последнего по спирали, закрученной

в сторону движения материала, но с большим шагом, чем у винтовой линии движения

материала, и меньшим углом подъема, чем угол трения материала о металл корпуса

конвейера. Как показывает анализ

движения материала в вертикальном шнеке,

транспортируемый материал движется по винтовой линии, и направление его

мгновенных скоростей составляет с горизонтальной плоскостью угол порядка 8 - 10

градусов. Что меньше, чем угол трения между металлической поверхностью и большинством

материалов, транспортируемых винтовыми конвейерами.

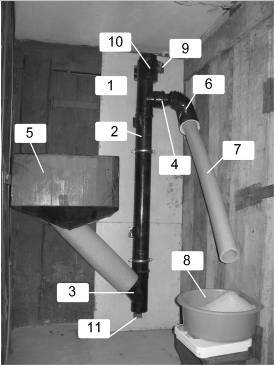

Экспериментальные исследования проведены с целью подтверждения правильности основных теоретических положений, изложенных во второй главе, а также математической модели движения потока материала в вертикальном винтовом конвейере с рифленым корпусом и количественных результатов, полученных путем математического моделирования [1, 2]. Для достижения поставленной цели была создана лабораторная установка (рис.1), имеющая в своем составе привод, позволяющий реализовать ступенчатое регулирование угловой скорости шнекового вала, и комплект сборных корпусов с различными параметрами рифления.

В данной статье

описана краткая характеристика экспериментальной установки исследования

параметров рифления внутренней поверхности корпуса вертикальных винтовых

конвейеров. Полученные результаты на

лабораторной модели дали основу для создания опытного образца и последующих

производственных испытаний вертикального винтового конвейера в промышленных условиях

цеха испытания готовой продукции специализированного ООО «Завода «Техмаш» по

производству конвейерного оборудования г. Шахты, Ростовской области, ЮФО, Россия.

Опыты планировались так, чтобы при

минимальном количестве испытаний, обеспечивающих заданную достоверность и

точность, можно было изучить влияние различных факторов на основные количественные

показатели процесса транспортирования материала вертикальным винтовым

конвейером и иметь возможность сопоставления результатов, что обеспечивалось

единой схемой размещения датчиков и приборов и единой методикой проведения опытов

[3].

Основными целями

производственных испытаний являются:

§

проверка

работоспособности и оценка эффективности функционирования вертикальных винтовых

конвейеров с рифленым корпусом, имеющим кинематические и геометрические

параметры, определенные на основе теоретических положений и математических

моделей диссертационной работы, в промышленных условиях в течение длительного периода

времени;

§

оценка их эффективности

по сравнению с базовыми вариантами конвейеров;

§

проверка на соответствие

основных количественных показателей процесса транспортирования материала

проектным показателям [3].

Экспериментальная установка

(рис.1) состоит из шнекового вала 1, расположенного внутри корпуса 2. Составной корпус 2 имеет входной 3 и выходной

4 патрубки. На входном патрубке расположен приемный бункер 5. К выходному

патрубку конвейера посредством гибкого рукава 6 прикреплена течка 7, по которой

материал попадает либо в приемный бункер 5, либо в отдельно стоящую емкость 8.

Крутящий момент шнековому валу 1 конвейера передается через фланцевую муфту от

регулируемого электродвигателя постоянного тока 10 с реостатом 9. Для измерения

угловой скорости вращения шнекового вала служит датчик 11.

В процессе работы

экспериментальной установки материал из приемного бункера 5 поступает по

входному патрубку в нижнюю часть корпуса винтового конвейера. В нем под

воздействием лопасти шнекового вала 1

материал перемещается к верхнему, разгрузочному патрубку конвейера, и

далее по гибкому рукаву 6 и течке 7 попадает в приемный бункер 5. Для измерения

производительности конвейера нижний конец течки 7 посредством гибкого рукава 6

направляется в отдельно стоящую емкость 8 в течение фиксированного промежутка

времени.

Для исследования влияния угла

закручивания рифлей корпуса конвейера на процесс транспортирования материала

экспериментальная установка имеет три сменных составных корпуса с различным

углом закручивания, количеством рифлей в пределах одного витка шнека (рис.2 а,

б, в).

|

|

|

|

а) |

б) |

Рис. 1 Лабораторная установка

Регулирование угловой скорости

вращения шнекового вала осуществлялось посредством изменения угловой скорости

привода вала электродвигателя за счет изменения подаваемого напряжения посредством реостата.

Конструктивные размеры рабочих

органов экспериментальной установки:

-

диаметр шнековой лопасти

вала конвейера - 156 мм;

-

высота подъема

груза - 1600 мм;

-

шаг винтовой линии

шнекового вала - 140мм;

-

диаметр ступицы

шнекового вала конвейера - 40 мм;

-

внутренний диаметр

корпуса конвейера - 158 мм;

-

угол подъема

винтовой линии на кромке шнековой лопасти – 20о;

-

угол

закручивания рифлей – 160 ; 220 ; 280;

-

ширина рифлений

– 0,1 м;

-

глубина

рифлений – 0,1 м;

-

количество

рифлей в пределах одного витка шнека – 2; 5; 10 (рис. 2 а, б, в).

Материал

в экспериментальной установке движется по замкнутой траектории. Из верхнего

патрубка конвейера материал по гибкому рукаву и течке поступает в приемный

бункер конвейера [4].

Для

определения производительности конвейера использовалась емкость, установленная

на электронных весах. В процессе установившегося режима транспортирования

нижний конец гибкого рукава направлялся в установленную на весы емкость на

фиксируемый секундомером промежуток времени [4].

|

а) |

б) |

в) |

Рис.

2. – Корпуса экспериментальной установки.

Производительность конвейера кг/с, определялась по формуле

![]() ;

;

где

![]() - масса материала в

емкости, установленной на весах, кг;

- масса материала в

емкости, установленной на весах, кг;

![]() - время, в течение которого наполнялась

емкость, с.

- время, в течение которого наполнялась

емкость, с.

Учет

расхода потребляемой мощности привода вертикального винтового конвейера

производился посредством включения электродвигателя конвейера через источник питания Mastech HY 3020, имеющий

цифровые индикаторы тока и напряжения. Точность показаний прибора: по напряжению

- 1 %, по току – 2 % .

Угловая скорость

вращения шнекового вала измерялась цифровым тахометром ЦД9902, подключенным к

электромагнитному датчику типа ПД 2546.1, установленному в нижней опоре

шнекового вала (рис. 4.1). Диапазон измерения: 100 – 1000 об/мин. Погрешность

измерения – не более 0,025% от диапазона.

Испытания лабораторной установки проводились:

-

при транспортировании

зерен пшеницы, песка (влажность 3 – 5 %) и сухого цемента марки M500;

-

при трех значениях

угловой скорости вращения шнекового вала: ![]() ;

; ![]() ;

; ![]() ; в трех разных корпусах, имеющих различные параметры рифления (рис.2)

; в трех разных корпусах, имеющих различные параметры рифления (рис.2)

Угловая скорость

вращения шнекового вала конвейера регулировалась изменением напряжения

электродвигателя. В каждом опыте производились замеры угловой скорости вращения

шнекового вала, производительности машины и потребляемой мощности.

Производительность вертикального винтового конвейера изменяется на 15 - 25 %, в зависимости от изменения угла закручивания рифлей и их количества, в исследуемом диапазоне, при транспортировании одного и того же материала, с одной и той же угловой скоростью вращения шнекового вала. При прочих равных условиях, производительность конвейера тем выше, чем меньше коэффициенты трения транспортируемого материала о рабочие органы конвейера.

Удельный расход энергии на транспортирование единицы объема материала изменяется на 10 - 17 %, в зависимости от изменения угла закручивания рифлей и их количества, в исследуемом диапазоне, при транспортировании одного и того же материала, с одной и той же угловой скоростью вращения шнекового вала. При прочих равных условиях, удельный расход энергии на транспортирование единицы объема материала тем выше, чем больше объемный вес транспортируемого материала.

Результаты экспериментальных исследований и компьютерного моделирования удовлетворительно совпадают (расхождение в пределах 9 %), тем самым подтверждая основные теоретические положения, а также адекватность математической модели и программы реальному процессу движения материала в винтовом канале конвейера. Отсюда делаем вывод, что повышение производительности вертикального винтового конвейера и снижение удельных энергозатрат транспортирования материала происходит за счет снижения сопротивления в направлении поступательного движения материала, и увеличения сопротивления в направлении прокручивания, на основе разработанного теоретического обоснования выбора параметров рифления внутренней поверхности корпуса конвейера.

ЛИТЕРАТУРА

1 .Машины непрерывного транспорта: Учебник для

студентов, обучающихся по специальности «Подъемно-транспортные машины и

оборудование»/ Р.Л. Зенков, И.И. Ивашков, Л.Н. Колобов, - 4-е изд. перераб. и

доп. – М: Машиностроение, 2001. – 494с.: ил.

2. Катрюк,

И.С. Машины непрерывного транспорта. Конструкции, проектирование и

эксплуатация: учеб. пособие / И.С. Катрюк, Е.В. Мусияченко. – Красноярск: ИПЦ

КГТУ, 2006. – 266 с.

3.Горский В.Г., Адлер Ю.П. Планирование промышленных

экспериментов. – М: Металлургия, 1974. – 264 с.

4.Зенков Р.Л. Механика насыпных грузов.

–М.: Машгиз, 1964. – 341 с.