Химия и химические технологии/5. Фундаментальные проблемы

создания

новых материалов и технологий

(Строительство и архитектура/4. Современные строительные

материалы)

(Технические науки)

Доцент А.С. Кривоногова,

д.т.н., профессор А.Р. Бирман

Санкт-Петербургский государственный

лесотехнический университет

им. С.М. Кирова, Россия

Анализ использования способов

пропитки в технологии производства древесного угля

Для лесопромышленного комплекса задача глубокой

переработки низкосортной лиственной древесины является остроактуальным. Один из

возможных вариантов её решения является термохимическая переработка. Основной

продукт этой переработки – древесный уголь, который может служить основой для получения

таких уникальных по своим свойствам нанопористых продуктов как углеродные

монообменники, активированный уголь, эффективные сорбенты и т.п. продукция.

В настоящее время исследование древесины и

древесных материалов – крупный самостоятельный раздел науки.

Опираясь на данные предварительного анализа,

которые позволяют утверждать о пригодности древесины осины для производства

качественного древесного угля и древесноугольных материалов [1]. Исследуем

способы подготовки древесного сырья путём его модификации, переработки

древесины и древесного угля с целью получения конечного продукта в идее

сорбентов для очистки водных сред от ионов тяжёлых металлов и органических

включений, устанавливаем закономерности и уравнения связи для расчёта технологических

режимов обработки и устанавливаем показатели свойств новых материалов.

Классификация существующих способов пропитки

капиллярно-пористой структуры (КПС) основана на трёх основных физических

явлениях, происходящих при пропитке [2]: перемещение жидкости под действием

капиллярных сил, диффузное перемещение молекул или ионов пропитывающего вещества;

перемещение жидкости под действием внешнего избыточного давления.

Под теоретической моделью капиллярно-пористой

структуры (КПС) понимают воображаемое тело, состоящее из системы гипотетических

капилляров, эквивалентное в отношении тех или иных свойств (гидродинамических,

капиллярных и других) исследуемому пористому телу [3].

Простейшая капиллярная модель представляет собой

систему параллельных прямых трубок одинакового радиуса и одинаковой длины,

равной длине рассматриваемого тела, в направлении потока движущейся сквозь него

жидкости.

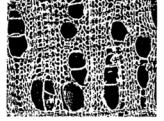

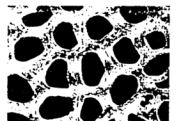

Взаимосвязь структуры древесины и древесного

угля можно увидеть с помощью электронной микроскопии. Микрофотограммы образцов древесного

угля и древесины показывают, что в угле сохраняются основные анатомические

компоненты древесины: сосуды, годичные кольца, волокна, сердцевинные лучи, рис.

1, 2 [4].

|

|

|

|

Рис. 1. Микрофотограммы поперечного среза (увеличение в 200 раз) |

|

|

а – древесина берёзовая |

б – уголь из древесины берёзовой |

|

|

|

|

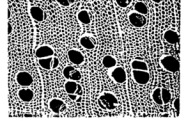

Рис. 2. Микрофотограммы

поперечного среза (увеличение в 200 раз): |

|

|

а – древесина берёзовая |

б – уголь из древесины

берёзовой |

Результаты статистической обработки микрофотограмм

представлены в табл. 1.

Таблица 1.

Распределение общей пористости берёзовой

древесины и полученного из неё древесного угля

|

Доля от общей пористости, % |

Древесина |

Древесный уголь |

|

Сосуды |

23,6 |

24,2 |

|

Волокна |

35,4 |

50,2 |

|

Лучи |

11,6 |

8,0 |

|

Стенки сосудов и волокон |

29,4 |

17,6 |

Как видно из таблицы, в процессе пиролиза

заметно увеличивается пористость волокон при незначительном увеличении

пористости сосудов. При этом снижается доля пористости, обусловленная порами

лучей и стенок сосудов и волокон. Под действием высокой температуры происходит

выгорание межклеточного вещества и клеточных стенок (толщина стенок снижается

от 4,2 до 1,27 мкм, т.е. более чем в три раза), нарушаются соединения между

отдельными элементами сосудов.

Пористость древесных углей не находится в прямой

зависимости от их прочности. Более пористый древесный уголь может быть более

прочным, чем менее пористый, если стенки клеток прочны. Прочность же стенок

клеток угля сильно возрастает с повышением температуры прокаливания угля при

увеличении его пористости. Отношение между порами и плотной массой древесных

углей зависит от толщины стенок клеток, благодаря чему это отношение бывает

различно не только для разных пород, но даже для одной и той же породы[4]. Отношение

объёма пор ко всему объёму древесного угля для осинового угля в среднем

составляет 0,72.

Общая пористость не является постоянной

величиной и кроме качества и породы древесины, а также способа получения угля,

зависит ещё от гранулометрического состава угля. Так, при измельчении угля от

размеров куска 2х2х4 см до размеров зёрен 0,3 см общая пористость его

уменьшается на 7…10%, что происходит за счёт исчезновения крупных пор и трещин

при измельчении угля. Это положение является важным для настоящей работы, так

как она связана с анализом сорбционной способности кускового активированного

угля и возможностью его регенерации, практически неосуществимой при использовании

порошкообразных сорбентов.

Для получения сорбентов на базе окислённых углей

необходимо ввести жидкий окислитель (в данном исследуемом варианте) в поровое

пространство угля-сырца методом пропитки.

Использование чисто капиллярного давления без

давления внешнего по нашему мнению технологически затруднено при производстве

окислённых углей. Особенно порошкообразной фракции значительного объёма и

применении окислителей, например, пероксида. Полная сквозная пропитка в этом

случае является длительным не технологичным процессом без фиксированных временных

границ [5. 6].

Диффузионная пропитка технически осуществляется

кратковременным или длительным погружением КПС в ванны с последующей выдержкой.

Диффузия в чистом виде определяется законом Фика [3].

, (1.1)

, (1.1)

где i

– плотность потока диффундирующих молекул; D – коэффициент диффузии; k – концентрация вещества в растворе; x – длина пути направлении диффузии.

Как и капиллярная, полная диффузионная пропитка

не имеет фиксированных временных границ, но, при наличии достаточного

экспериментального опыта и накоплении предприятием надёжных статистических

данных, может быть использована для сквозной равномерной пропитки [7].

Пропитка центробежным способом основывается на

взаимодействии находящихся в поле центробежных сил пропитывающей жидкости и

капиллярно-пористой структуры, например, древесины или древесного угля. При

использовании центробежного способа значительно сокращается продолжительность

пропитки [2, 6]. Эффективность данного способа обусловлена тем, что удаление

влаги происходит за счёт градиента давления, возникающего в материале,

помещённом в центробежном поле. Это же положение относится к процессу пропитки

[2, 3].

Параметром, определяющим

процесс пропитки, принято считать линейную скорость торца материала, или

параметр пропитки h:

![]() , (1.2)

, (1.2)

где w – частота вращения; R – радиус дальнего торца

материала [8].

Степень обезвоживания зависит от структуры,

параметра обезвоживания, начального состояния древесины. Например, ядровая

часть хвойной древесины вследствие перекрытия пор в стенках трахеид

обезвоживается заметно хуже (на 30…40%) заболонной части [8].

При высокой эффективности сушки древесины

центробежным способом очевидна привлекательность применения этого метода для

пропитки древесины (замещение пропитывающим составом свободных воздуха или

влаги, находящихся древесине) [9].

Интенсификация процессов пропитки за счёт

центробежной нагрузки изучены в основном для древесины, а для древесного угля в

этой области проведено недостаточно исследований. Кроме этого, отрасль пока не

оснащена в достаточной степени оборудованием, создающим поле центробежных сил

(центрифугами, барабанами и т.д.). Поэтому необходимы дальнейшие исследования в

направлении математического моделирования как процессов уплотнения древесины,

используемой для пиролиза, так и процессов пропитки древесного угля

водорастворимыми веществами.

Наиболее широкое применение получили три способа

пропитки под давлением. По терминологии Сенежской лаборатории консервирования

древесины – это способ ВДВ (вакуум – давление – вакуум), ДДВ (давление

воздушное – давление жидкостное – вакуум) и ДВ (давление – вакуум).

Другие способы пропитки, например, за счёт

возбуждения в жидкости ультразвукового поля или за счёт электрогидравлического

эффекта в настоящее время не получили широкого применения из-за их низкой

производительности, высокой энергоёмкости и сложной реализации.

Таким образом, исследования процесса пропитки не

нашли своего окончательного завершения и продолжение работы в этом направлении

является актуальной задачей.

Литература

1.

Актуальные

проблемы развития лесного комплекса: материалы Международной научно-технической

конференции // Новые направления использования древесины осины и её отходов /

А.Р. Бирман, Н.А. Белоногова. – Вологда: ВоГТУ, 2009, – 217 с.

2.

Торцовая

пропитка длинномерных сортиментов / А.Р. Бирман, В.А. Соколова, А.С.

Кривоногова // Научное обозрение. № 7/2014. – М.-Саратов, 2014. – 281-286 с.

3.

Патякин

В.И., Тишин Ю.Г., Базаров С.М. Техническая гидродинамика древесины. – М.: Лесн.

пром-сть, 1990. – 304 с.

4. Юрьев Ю.Л., Древесный

уголь. Справочник /автор и составитель Ю.Л. Юрьев. Екатеринбург: Издательство

«Сократ», 2007. – 184 с.

5. Бирман А.Р., Соколова В.А.,

Кривоногова А.С. Пропитка древесины гидростатическим способом // Актуальные

направления научных исследований XXI века: теория и практика

/ Сборник научных трудов по материалам заочной научно-практической конференции.

2014г. №5 ч. 4 (10-4) – Воронеж: ФГБОУ ВПО «ВГЛТА», 2014. – 33-38 с.

6.

Бирман

А.Р., Белоногова Н.А., Кривоногова А.С. Способ торцовой пропитки длинномерных

сортиментов на определённую их длину // Современные проблемы переработки

древесины: материалы международной научно-практической конференции / Под ред.

В.В. Сергеевичева, А.Н. Чубинского. – СПб.: СПбГЛТУ, 2014. – 77-81 с.

7.

Борирование

древесины пропиткой с целью повышения её нейтронозащитных свойств / А.Р.

Бирман, В.А. Соколова, А.С. Кривоногова // Известия Санкт-Петербургской

лесотехнической академии: Вып: 208. – СПб.: СПбГЛТУ, 2014. – 130-138 с.

8. Кулимин В.В.

Исследование процесса обезвоживания пиломатериалов в центробежном поле // Науч.

тр. МЛТИ. – 1980. – Вып. 124. – 125 с.

9. Кацадзе В.А., Виноградов

Д.В. Центробежная пропитка древесины. Архангельск: Лесной журнал, №3, 2007, – 17-21

с.