Садуакасова А.Т.

Восточно-Казахстанский государственный технический университет им. Д. Серикбаева, Казахстан

Аппаратурное оформление ионообменных процессов

химико-металлургических производств

Для ионообменных процессов в промышленности

используют аппараты с фиксированным и подвижным слоем смолы [1-3].

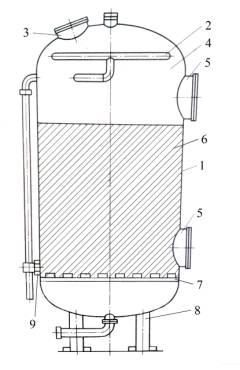

Аппарат с фиксированным слоем смолы состоит из

корпуса, распределительного устройства, системы трубопроводов и

контрольно-измерительной аппаратуры (рис. 1). Корпус обычно изготовляют из

рядовых сортов стали, футерованных кислотостойки кирпичом, или из титана.

1 – корпус колонки; 2 –

верхнее распределительное устройство; 3 – отверстие для загрузки ионита; 4 –

водяная подушка; 5 – лаз; 6 – ионит; 7 – нижнее распределительное устройство; 8

– опорные лапы; 9 – люк для разгрузки колонны

Рисунок 1 –

Принципиальная схема конструкции ионообменной установки с фиксированным слоем

смолы [1]

Распределительные

устройства служат для равномерного распределения раствора по сечению колонны и

препятствуют уносу зёрен ионита. В настоящее время в качестве распределительных

устройств используют ложные днища, а также трубчатые устройства различных конструкций. Загрузка ионитов, как правило,

не превышает 2/3 полного объёма колонны. Оставшийся свободный объём служит для

взрыхления, промывки и разделения ионитов [1].

Основным

недостатком аппаратов такого типа является то, что в них можно подавать только

осветлённые растворы, т. е. растворы, очищенные от твёрдых частиц. Поэтому

перед сорбционным циклом после выщелачивания такие растворы обязательно должны

проходить стадию фильтрации или декантации, что существенно повышает затраты

на передел. Кроме того, поскольку полное выделение твёрдого из растворов в

производственных условиях, как правило, не достигается, некоторая часть шламов

совместно с растворами попадает в цикл ионного обмена и в процессе фильтрации

растворов через слой ионитов осаждается в нём. Поэтому после окончания сорбционного

цикла ионит перед снятием с него целевого компонента (перед регенерацией

ионита) необходимо отмыть от шламов, что происходит в результате пропускания

воды через слой ионита в направлении, в обратном движению основного раствора.

Из-за этих недостатков аппараты с фиксированным слоем смолы используют ограниченно,

особенно после разработки различных аппаратов с подвижным слоем смолы.

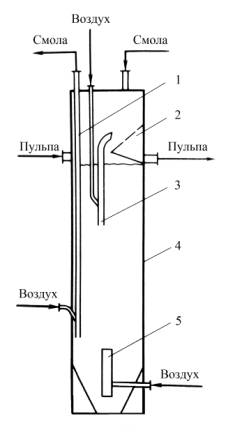

Среди аппаратов с

подвижным слоем смолы, которые способны работать с пульпами наибольшее

распространение в металлургии урана, редких и благородных металлов получили

аппараты с пневматическим перемешиванием. На рисунке 2 представлен вариант

конструкции такого аппарата типа «пачук» и технологическая схема непрерывного

сорбционно-десорбционного цикла переработки пульпы в пачуках (рис. 3).

Как видно из этих рисунков, транспортирование

смолы из аппарата в аппарат осуществляется по принципу противотока по отношению

к пульпе, что уменьшает единовременную загрузку ионита в процесс. Для

перемешивания и транспортирования используют аэролифты – наиболее экономичные

и

1 – аэролифт для

транспортирования смолы; 2 – разделительный элемент; 3 – аэролифт для

транспортирования пульпы; 4 – корпус; 5 – аэролифт для перемешивания пульпы

Рисунок 2 – Схема пачука

для непрерывного процесса сорбции из плотных пульп [1]

простые

устройства. Применение системы пачуков в сорбционно-десорбционном цикле можно

считать наилучшим аппаратурным оформлением процесса ионообменной переработки

пульпы.

Ионный обмен может осуществляться в статических

и динамических условиях [4, 5].

Статический метод заключается в перемешивании

раствора с определённым количеством ионита до достижения состояния

ионообменного равновесия с последующим разделением фаз фильтрованием или

центрифугированием. Этот метод требует многократного повторения операций в

соответствии с необходимым числом ступеней ионного обмена.

Динамический метод

состоит в пропускании раствора через ионообменную колонну с неподвижным слоем

ионита. В этом случае ионит сначала

1 – пачуки; 2 –

распределитель; 3 – грохоты; 4 – колонка отмывки смолы от пульпы; 5 – колонка

десорбции; 6 – колонка отмывки десорбирующего раствора от смолы

Рисунок 3 – Схема

непрерывного сорбционно-десорбционного процесса переработки плотных

ураново-рудных пульп в пачуках [1]

насыщается извлекаемым компонентом в слоях при

входе раствора, затем слой насыщения постепенно продвигается по направлению к

выходу.

При фильтрации раствора

через слой ионита условия более благоприятные, чем при статическом методе, так

как раствор по мере продвижения вдоль колонны соприкасается с новыми слоями

неиспользованного ионита, что обеспечивает полное поглощение извлекаемого

металла. В динамических условиях более полно используется обменная емкость

ионита, так как удаление вытесняемых ионов с потоком раствора смещает

равновесие ионного обмена в сторону поглощения извлекаемого иона.

На

сорбцию в динамических условиях влияют статические факторы (параметры

ионообменного равновесия), кинетические факторы (скорость обмена) и скорость

движения раствора. Одновременный их учёт даёт динамику сорбции.

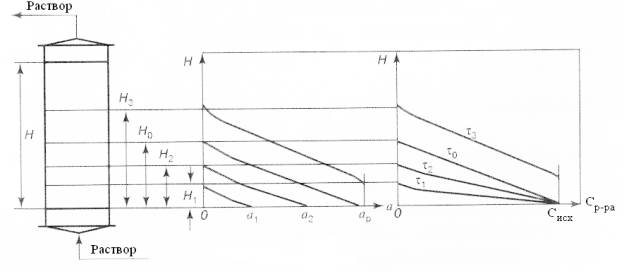

Н. А. Шилов развил

представление о двух периодах сорбции в динамических условиях [4, 5]:

1) формировании фронта равных концентраций

(работающего слоя) τ0;

2) параллельном переносе фронта равных

концентраций τпар.

Схема формирования фронта равных концентраций в

неподвижном слое ионита приведена на рисунке 4.

Рисунок 4 – Схема формирования фронта равных концентраций в

неподвижном слое зернистого сорбента [5]

В момент времени τ1 начальный слой ионита

насыщен поглощаемым ионом до ёмкости a1, а проскок извлекаемого

иона наблюдается при высоте слоя ионита менее H1 при τ2

начальный слой ионита насыщен до ёмкости а2, проскок

происходит в слое ионита менее H2; наконец, при τ0

начальный слой ионита насыщен до ёмкости аp

, равновесной

с исходной концентрацией раствора Сисх, в слое ионита высотой H0 концентрация

извлекаемого иона изменяется от Сисх до 0. Рабочий слой ионита (H0) сформирован. Далее

происходит параллельный перенос образованного фронта концентраций. К моменту

времени τ3 до равновесной емкости насыщен слой ионита Н1, проскок наблюдается

при высоте слоя ионита менее H3.

Извлечение

урана из растворов может проводиться как периодически, так и непрерывно [5-7].

В

цветной металлургии в связи со сложным составом технологических растворов и

необходимостью интенсификации процессов получило широкое развитие

конструирование аппаратов иногда принципиально нового типа. Для того, что бы

как-то систематизировать обилие предложенных конструкций, автор [6] предлагает

следующую классификацию аппаратов ионообменной технологии:

1) аппараты с неподвижным слоем смолы;

2) аппараты с перемещением смолы током раствора;

3) аппараты с принудительным перемешиванием

смолы.

Каждый из указанных аппаратов работает или по

принципу противотока, или по карусельному типу.

Аппараты с неподвижным

слоем смолы, работающие по карусельному типу – это в основном ионообменные

фильтры, аналогичные фильтрам, применяемым в водоподготовке. Достоинство этих

аппаратов – простота обслуживания и глубокая очистка растворов; недостатки –

медленный процесс, задалживание в аппарате уже насыщенных слоёв смолы,

необходимость работы на хорошо осветлённых растворах. Карусельный принцип – это

чередование необходимых процессов (сорбция, промывка, десорбция, регенерация)

на каждом аппарате.

В аппаратах с неподвижным слоем смолы,

работающих по принципу противотока, основная масса смолы неподвижна, что

обеспечивает глубину очистки. Периодически или непрерывно смола перегружается

из аппарата в аппарат, что уменьшает задолженность насыщенной смолы в

аппаратах.

Аппараты с

перемешиванием смолы током раствора – это устройства с «псевдоожиженным»

«кипящим» слоем, с падением или перегрузкой смолы с полки на полку внутри

аппарата.

Аппараты с

принудительным перемешиванием смолы (воздухом или мешалками) применяют в

основном для пульповых процессов – сорбционно-бесфильтрационного выщелачивания.

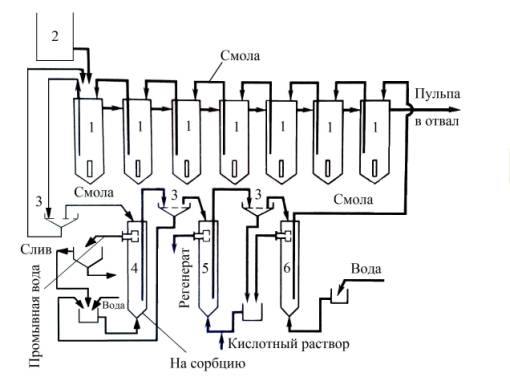

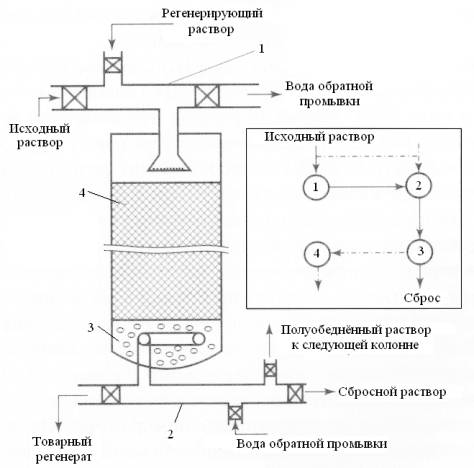

Колонна периодического действия. В

нижней части колонны (рис. 5) в гравийной насыпке находится кольцо из

перфорированной трубы, через которую отводятся обеднённый раствор к

следующей колонне или на сброс, товарный регенерат, а также

подводится вода для промывки смолы от исходного

1 – верхняя гребенка; 2 – нижняя гребенка; 3 –

гравий; 4 – слой ионита; цифры в кружках – номер колонны

Рисунок 5 – Ионообменная колонна периодического

действия [4]

раствора перед ее

регенерацией [4]. На гравий насыпается слой ионита. В верхней части

колонны имеется распределительное устройство для подачи исходного

раствора, регенерирующего раствора, а также для отвода воды

обратной промывки. Несколько таких колонн объединяются в цикл с

кольцевой обвязкой трубопроводов (на рис. 5 цикл состоит из четырёх

колонн).

Когда раствор пропускается последовательно через

колонны 1, 2 и 3, колонна 4 находится на регенерации смолы.

Перед наступлением проскока урана из колонны 3 исходный раствор перемещается на колонну 2, за колонной 3 подключается колонна 4 со свежерегенерированной смолой, а

колонна 1 ставится на

регенерацию.

Данная колонна может

работать только на растворах и не годится для переработки пульп. Основными

недостатками этой системы являются периодичность процесса, необходимость

проведения соответствующих переключений потоков, которые осуществляют тем

чаще, чем выше солесодержание перерабатываемых растворов. Поэтому такие колонны

применяют там, где переключения потоков проводятся реже, например для

обессоливания речной воды на АЭС, для обезвреживания сточных вод с малым

солесодержанием. Кроме того, такая система колонн требует большое количество

запорной арматуры (вентилей задвижек, клапанов и т.д.)

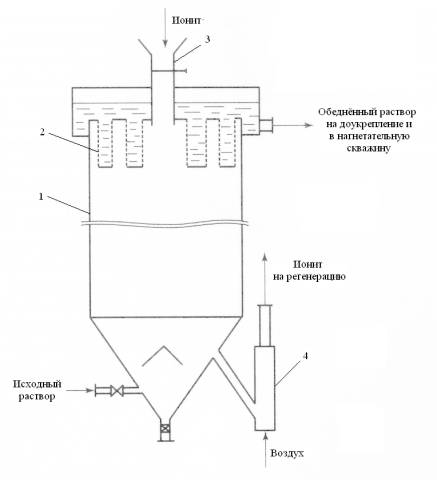

Сорбционная напорная

колонна. Данные колонны [4, 5] (рис. 6) применяют для

извлечения урана из растворов ПВ. Исходный раствор под

давлением подаётся в нижнюю часть колонны и продвигается вверх навстречу потоку

смолы. В верхней части колонны раствор проходит фильтрующие

патроны, которые задерживают смолу, направляется на

доукрепление кислотой и затем закачивается в нагнетательную скважину.

1 – корпус; 2 – фильтры; 3 – загрузочный бункер ионита; 4 – эрлифт

Рисунок 6 – Сорбционная напорная колонна [5]

При

работе колонны в ней одновременно находятся три слоя ионита: в верхней части

колонны – слой свежего ионита, который обеспечивает

снижение концентрации урана в обедненном растворе до 1÷3 мг/л; в

средней части – формируется фронт

рабочих концентраций, высота фронта (5÷6 м) зависит от ёмкости ионита,

концентрации урана в растворе, скорости движения раствора (25÷35

м/ч); в нижней части – собирается слой насыщенного ионита.

Колонна

работает в полунепрерывном режиме. Периодически при кратковременном прекращении

подачи исходного раствора в эрлифт подают воздух и из колонны удаляют

определенную порцию насыщенного Ионита, которая направляется на регенерацию.

После этого открывается шибер на бункере смолы и в колонну подается свежая

смола объёмом, равным объёму удалённой порции. После этого возобновляется

подача исходного раствора в колонну. При этих операциях фронт рабочих концентраций

удерживается в средней части колонны.

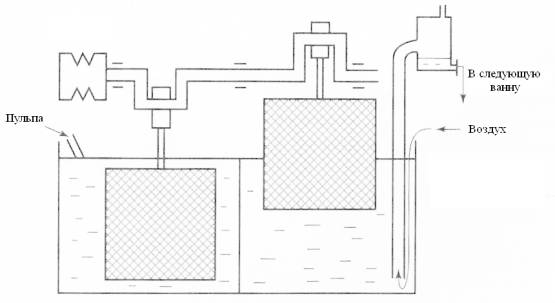

Ванны и

контейнеры.

Большой интерес представляет аппаратура, позволяющая извлекать уран не только

из растворов, но и непосредственно из пульп после выщелачивания [4]. Сорбция из

пульп позволяет устранить дорогостоящую операцию фильтрования или

четырёхступенчатую декантацию, где используются четыре громоздких сгустителя.

Процесс сорбции из пульп

можно осуществлять в контейнерах или в противоточном каскаде

аппаратов со взвешенным слоем смолы. Контейнерный метод,

разработанный в США, состоит в следующем. Грубозернистая смола (с размером

частиц 0,8÷1,6 мм) вносится непосредственно в неосветлённую пульпу в

сетчатых корзинах (контейнерах), которые совершают возвратно-поступательное

движение по вертикали. Пульпы могут

содержать до 10 % твёрдых частиц размером менее 43 мкм. В этом случае четырёхступенчатая противоточная

декантация может быть заменена отделением песков и их противоточной отмывкой в каскаде из четырёх классификаторов

или гидроциклонах.

Удаление

абразивной песковой фракции уменьшает истирание смолы. Стандартные ванны

изготовляют с двумя или четырьмя перемещающимися корзинами. При движении

корзины вниз смола разрыхляется и находится во взвешенном состоянии, при

обратном движении – уплотняется. Возвратно-поступательные движения корзины

предотвращают оседание твердых частиц пульпы на дно ванны.

Такие ванны соединяются в

батарею, причем перемещение пульпы (или «десорбирующего» раствора) из одной

ванны в другую осуществляется с помощью системы эрлифтов. На одном из заводов

полный цикл «сорбции-десорбции» осуществлялся в 14 ваннах, по 6 ванн –

«сорбция» и «десорбция», 2 – ванны резервные, служащие для переключения ванн

из «сорбционной» цепи в «десорбционную» и наоборот. В каждую ванну входит по 4

сетчатые корзины 1,8x1,8x1,8 м, в которые помещается по 1,4 м3 смолы

в набухшем состоянии (рис. 7).

Рисунок 7 – Ванна для сорбционного извлечения

урана из пульпы [4]

Существенным

недостатком данной модели является необходимость периодического переключения

ванн из одной цепи в другую.

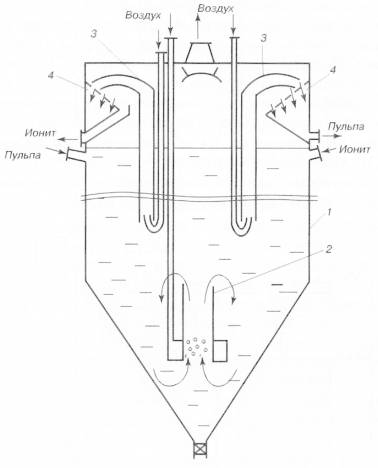

Ионообменный пачук. В отечественной

промышленности разработан более совершенный непрерывный

противоточный процесс в колоннах со взвешенным слоем смолы

– в каскаде ионообменных «пачуков» [1, 4-6] (рис. 8).

В нижней части пачука находится

коническое днище с углом конуса 60° для предотвращения накопления твердых

частиц на днище. Для обеспечения взвешенного состояния пульпы и смолы устанавливается

циркулятор с

1 – корпус;

2 – дефлектор; 3 – эрлифты; 4 – грохоты

Рисунок 8 – Ионообменный

пачук [5]

воздухораспределителем. Для перемешивания смолы и

пульпы в циркулятор подают воздух в

количестве 4÷8 м /ч на каждый кубометр пульпы. Для организации противоточного движения смолы и пульпы в верхней части пачука устанавливаются дренажные

сетки, на которые с помощью эрлифтов

подается смесь смолы и пульпы. Раствор с твёрдыми частицами пульпы проходит через сетки в ящики, откуда самотёком перемещается в следующий аппарат. Частички

смолы скатываются с сетки обратно в

аппарат или желоб, откуда перемещаются в дру-гой аппарат навстречу потоку пульпы. Количество сеток, работающих на выдачу пульпы и смолы, определяется

отношением времени пребывания пульпы

и смолы в аппарате. Для

распределения потока пульпы по сеткам используют трубный или щелевой делители пульпы. В каскаде

«сорбции» устанавливаются 8÷12 ионообменных пачуков. в каскаде «десорбции» –

4÷6 пачуков меньшего размера или другие аппараты. Между каскадами

«сорбции» и «десорбции» размещаются промывные колонны с противоточным

движением смолы и воды.

Промывные

воды, снимающие со смолы пленки исходной пульпы, возвращаются

на «сорбцию», а снимающие пленки «десорбирующего» раствора –

используются для приготовления регенерирующих растворов.

Эффективность сорбции из

пульп значительно возрастает при совмещении процессов сорбции и выщелачивания. При

введении ионита на стадии выщелачивания

повышается извлечение урана, существенно сокращается общее время обработки

рудного материала, так как удаление

извлекаемого металла из раствора в ионит увеличивает градиент концентрации между его концентрацией на поверхности

минерала и в объёме раствора.

Литература:

1. Матвеев Ю.Н., Стрижко

В.С. Технология металлургического производства цветных металлов (теория и

практика): Учебник для вузов. – М.: Металлургия, 1986. – 368 с.

2. Громов Б.В. Введение в химическую

технологию урана. Учебник для вузов. – М.: Атомиздат, 1978. – 336 с.

3. Авербух Я.Д.,

Заостровский Ф.П., Матусевич Л.Н. Процессы и аппараты химической технологии.

Курс лекций. Ч. II. Теплообменные и массообменные процессы. Изд. 2-е, перераб. Под ред.

Шабалина. – Свердловск: УПИ им. С.М. Кирова, - 1973. – 428 с.

4. Смирнов А.Л., Волкович В.А. Переработка облучённого

ядерного топлива. Конспект

лекций. – Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2008. – 317 с.

5.

Тураев

Н.С., Жерин И.И. Химия и технология урана: Учебное пособие для вузов –

М.:ЦНИИАТОМИНФОРМ, 2005. – 407 с.

6. Лебедев К.Б., Казанцев

Е.И., Романов В.М., Пахолков В.С., Чемезов В.А. – М.: Металлургия, 1975. – 352

с.

7. Маслов А.А. Технология урана и плутония: учебное пособие / А.А. Маслов, Г.В. Каляцкая, Г.Н. Амелина, А.Ю. Водянкин,

Н.Б. Егоров – Томск: Издательство Томского политехнического университета, 2007.

– 97 с.