Аспирант Агарков А.М., студент Локтионов

И.С.

Белгородский государственный

технологический

университет им. В.Г. Шухова, Россия

Электростатическое

осаждение пыли

Осаждение частиц под действием электрического поля является одним из

наиболее эффективных, широко применяемых способов. Принцип очистки воздуха

(газов) от взвешенных частиц является сравнительно «молодым» и очень активно

используется на предприятиях самых разных отраслей промышленности. Большинство

предприятий ПСМ, в особенности производящие цемент, как наиболее «пылящие»

производства не обходятся без данного метода пылегазоочистки. Как правило, это

аппараты тонкой очистки второй ступени. Данный механизм позволяет осадить до

99% взвешенных частиц практически любого размера. При этом гидравлическое

сопротивление аппаратов электростатической очистки в ПСМ составляет 125 Па.

Одним из минусов данного метода является низкая скорость пылегазового потока,

не более 4 м/с (для эффективной очистки цементной пыли). Электрическое

осаждение может применяться как для сухой, так и для мокрой очистки отходящих

газов. Однако использование данного метода сопряжено с большими затратами на

его практическую реализацию и обслуживание. Очевидно, что электростатическое

осаждение, в отличие от инерционного или гравитационного, недопустимо при

работе со взрывоопасными пылями. Также надо отметить высокую чувствительность

процесса фильтрации к отклонениям от заданных параметров технологического

режима и к механическим дефектам в активной зоне аппаратов.

Фундаментальным отличием процесса электростатического осаждения от

механических методов сепарации частиц является то, что в этом случае осаждающая

сила действует непосредственно на частицы, а не создается косвенно воздействием

на поток газа в целом. Это прямое и чрезвычайно эффективное использование

силового воздействия и объясняет такие характерные черты электростатического

метода, как умеренное потребление энергии и малое сопротивление потоку газа.

Гидравлическое сопротивление электрофильтра при его правильной

эксплуатации не превышает 100... 150 Па, т.е. значительно ниже, чем у

большинства других пылеуловителей. Эффективность очистки достигает 99,9 % в

широких пределах концентраций (от нескольких мг до 200 г/м ), дисперсности

частиц (до долей мкм) и невысокой затрате электроэнергии (около 0,1...0,5 кВт-ч

на 1000 м3 газов). Электрофильтр (рис. 1) может обеспыливать влажную

и коррозионноактивную газовую среду с температурой до 500°С. Производительность

электрофильтров достигает сотен тысяч м3/ч очищаемого газа.

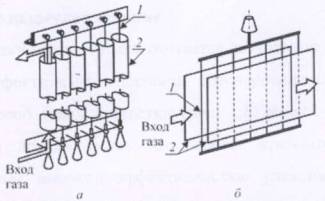

Рисунок 1. Примеры конструктивных схем электрофильтров: а) электрофильтр с трубчатыми электродами; б) электрофильтр с

пластинчатыми электродами; 1 —коронирующие электроды; 2 —осадительные электроды

К недостаткам электрофильтров относится их высокая стоимость, высокая

чувствительность к поддержанию параметров очистки, высокая металлоемкость и

большие габариты, а также высокая требовательность к уровню монтажа и

обслуживания.

Применение электрофильтрации имеет ряд ограничений. Электрофильтр не может

быть использован для улавливания пылей, обладающих очень высоким электрическим

сопротивлением. Нельзя направлять в электрофильтры взрывоопасные газовые

выбросы, в том числе и такие, которые могут стать взрывоопасными в процессе

обработки. Не следует использовать электроочистку, если осаждение взвешенных

частиц может сопровождаться электрохимическими реакциями с выходом токсичных

продуктов и тем более – добавлять таковые (например, S03, NH4 и др.) для интенсификации процесса электрофильтрации.

Электрофильтры, как более сложное и дорогостоящее оборудование,

обеспечивающее тонкую очистку воздуха, целесообразно компоновать с другими

пылеулавливающими устройствами, устанавливаемыми на начальных ступенях очистки.

В результате повышается экономичность использования электрофильтров и обеспечивается

более полная очистка [1].

Литература:

1. Чекалов Л.В. Особенности

режима работы электрофильтра и агрегата его питания / Л.В. Чекалов, М.М.

Соколов // Электрические станции. – 1986. – №7.